2001年2月22日

图片来源:JJSINA / Shutterstock.com

更新3.理查德·道金斯2020年2月由Jo Finchen Parsons。

残余应力和外加应力与使用中的腐蚀环境的影响是密切相关的。金属中应力越高(能量越高)的区域将成为阳极,腐蚀电池将从局部应力水平的差异中出现。

冷加工区域,例如管或片状弯曲和切割边缘将优选地腐蚀,正如晶界被攻击超过微观尺度的晶粒间隙。

应力腐蚀开裂(SCC)定义

应力和腐蚀的综合作用会导致一种特殊类型的失效,称为应力腐蚀开裂(SCC)。对于给定的合金,在特定的条件下会出现这种情况:特定的合金条件,加上特定的腐蚀介质,以及足够的局部拉应力。

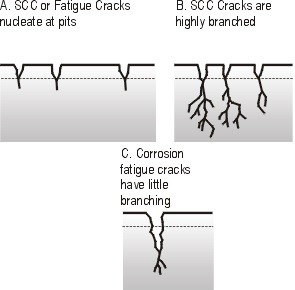

不锈钢的氯致开裂、素碳钢的碱致开裂和铜合金的氨损伤是这一问题的典型例子。SCC的机制如图1所示。

图1所示。应力腐蚀开裂(SCC)和腐蚀疲劳开裂示意图。

SCC被认为是在点蚀损伤处成核,并在局部拉伸应力下发展为一个高度分枝的细裂纹网络。在裂纹尖端,拉应力和腐蚀介质中特定离子的共同作用使裂纹持续扩展,几乎没有局部变形的迹象。

在奥氏体不锈钢中,例如,在残留的拉伸应力存在下耐热氯化物溶液可导致破裂。SCC趋势在低Ni铁素体和马氏体等级中是轻微的,但在8-10%的Ni奥氏体钢中严重。由于双面微结构有助于抑制SCC裂缝的生长,因此双相不锈钢具有比奥氏体更大的SCC电阻。这些往往在奥氏体 - 铁氧体界面上被偏转或捕获。

在50/50奥氏体-铁素体组织下获得最大电阻,两相的弥散应尽可能细。人们对双相材料越来越感兴趣,不仅是因为它们具有高的抗点蚀和抗SCC性能,还因为它们具有更高的抗应力水平,比奥氏体材料节省了材料和重量。

SCC什么时候发生?

压力腐蚀裂纹呈现出特别困难的问题,因为它不仅是高度本地化,而且它可能发生在仅对材料有温和腐蚀的环境中。这种环境中有害离子的破坏性浓度可能非常小,难以检测。即使在没有施加的应力的情况下,结构中的残余应力也可以是足够高的水平,以引起SCC和服务失败。

导致SCC失效所需的暴露时间取决于任何预先存在或发展的裂纹尖端的应力强度。在尖锐裂纹或缺陷的尖端应力集中可以量化的应力强度因子,K1.它决定了特定合金环境组合的SCC裂缝的生长速率。

当该因子达到临界值时,发生组分的灾难性失败,材料的断裂韧性,K1 c.知道应力强度因子可以在设计中计算可容忍的缺陷尺寸,以避免在给定的加载条件下失效。

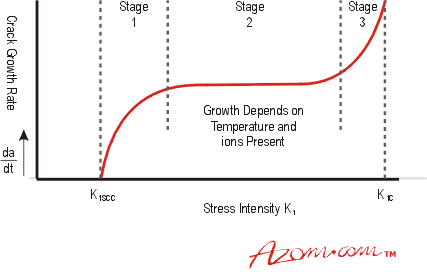

低于K的阈值1被称为K1鳞状细胞癌,裂纹的SCC扩展是预料不到的,但在此值以上,初始SCC增长率随K的增加而上升1,称为第1阶段开裂,图2。

图2。SCC裂纹扩展速率。

在第二阶段,裂纹扩展速率与K无关1而是取决于腐蚀环境和温度。在生长第二阶段,K1导致裂纹在第3阶段快速加速,最终在K1达到K1 c即材料的断裂韧性。

k的值越高1鳞状细胞癌在一定条件下,则预期的SCC电阻越大,但有些材料似乎没有阈值电阻。欧洲杯足球竞彩