2002年9月13日

ulas tigin / shutterstock

除了成本和质量,市场的时间也成为产品成功的日益关键的因素。产品开发周期的重要贡献者是制作原型所需的时间。

在客户正在寻找个人定制组件的市场中,生产模具或工具所需的时间和成本可能是巨大的。

快速成型(RP),也被称为固体自由成形(SFF)工艺,有助于解决这些问题。加法过程通常用于开发复杂的形状,不使用任何工具创建组件。

丝挤压

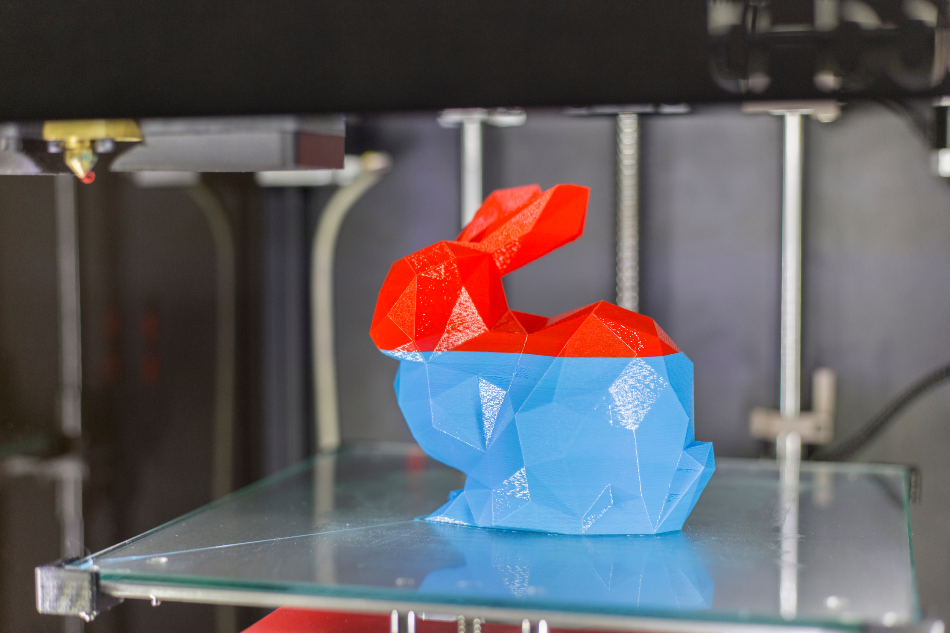

融合沉积建模(FDM)系统是主要的商业丝挤出方法。它涉及使用聚合物或蜡的热塑性构建材料,其用作陶瓷材料的粘合剂和载体。首先从小加热喷嘴挤出材料,并且通过层形成组分。然后通过粘合剂去除和烧结或渗透来增厚绿色形状,以制造完全致密的结构陶瓷组分。

FDM技术可用于制造压电和结构部件。欧洲杯足球竞彩像Al这样的材料2O.3.,如果3.N4.、SiO2,锆钛酸铅(PZT)是用相同的FDM技术制成的。通常情况下,长丝含有50-65 vol%的颗粒,结合热塑性粘结剂,增塑剂,聚合物欧洲杯猜球平台,表面活性剂和蜡。

FDM应用程序

以下是FDM应用的示例:

- 可以制备出由聚合物和PZT组成的精细压电复合结构。该复合材料的压电性能与传统加工的PZT复合材料相似或更好。

- SI.3.N4.产生具有良好组织和优异的机械性能的组分,具有含有55体积%的陶瓷的长丝。在FDM之后,通过热压使绿部件加厚,导致四点弯曲强度类似于热等静压零件。

- 具有调节组成分布和微结构阵列的复合材料可以通过混合不同组合物的长丝来制备。

FDM的优点

相对简单性是FDM技术的主要好处。该方法不需要激光系统并使用相对低成本的粘合剂,以及可以容易地改变的材料。欧洲杯足球竞彩

主要挑战正在调节越来越多的温度,需要为正在开发的模型提供支持结构,以及限制在喷嘴直径的精度。