2002年9月13日

lucado /伤风

除了成本和质量之外,产品的成功是越来越重要的因素。产品开发周期的主要贡献者是制作原型所需的时间。

此外,在客户要求客户要求单独定制的组件的市场中,产生模具或工具所需的时间和成本可能是显着的。

快速成型(RP),也称为固体自由成形(SFF)工艺有助于解决这些问题。通常,添加过程用于构建复杂的形状,从而在不使用任何工具的情况下生成组件。

喷墨的方法

有两种用于使用喷墨的SFF的技术。第一种方法是三维打印(3DP);这是一种更先进的技术,使用喷墨施加陶瓷粉末。另一种方法是直接陶瓷喷射印刷(DCJP),其直接通过喷墨印刷喷嘴沉积陶瓷悬浮液。

三维印刷(3DP)

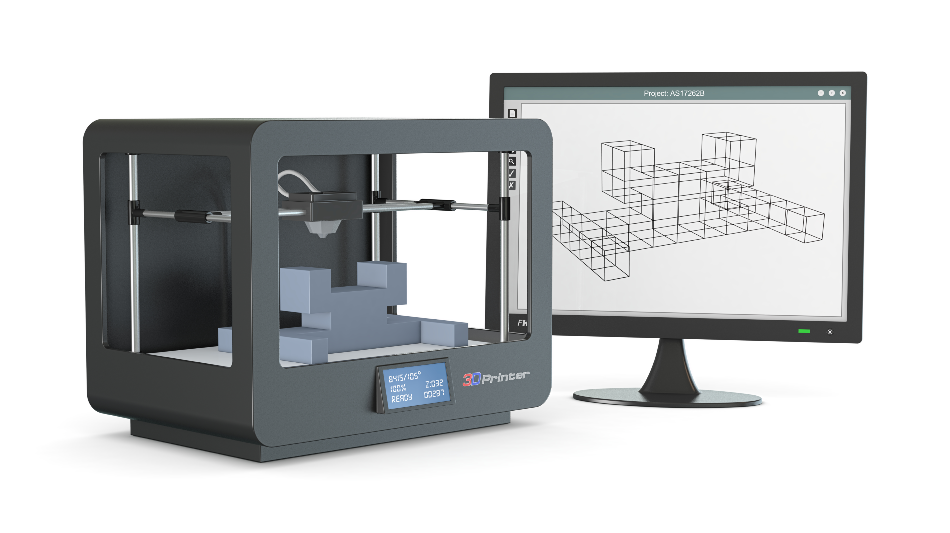

3D打印在图层中构建零件。最初,一层松散的粉末分布在机床上。然后,通过选择性地将粘合剂注入材料,由喷墨切片产生组件切片,该喷墨形成为绿部。粘合剂可以是耐火材料,例如临时聚合物粘合剂或胶体二氧化硅。

首先用活塞将零件放低,然后再分配下一层粉末,然后再一次打印粘合剂。这个过程不断重复,直到零件完成。然而,当该部分从未结合的粉末床层中移除时,其密度相对较低。这个密度通常是50%的理论,并通过等静压和烧结致密,或渗透,以提供一个致密的部分。

3D打印机(Z-Corp)

3DP可以产生具有复杂几何特征的零件,如悬垂,底切和内部空隙。

3DP已经被用来生产一些物品:

- 陶瓷芯和模具用于金属铸造的Zro2、SiO2,艾尔。2O.3.,以及用难熔的硅溶胶粘合剂印刷的SiC

- 烧结Si.3.N.4.部分

- 单片艾尔2O.3.密度为99.3%的密度,理论上的抗弯强度为360 mpa

- 具有复杂几何形状的发电厂的过滤器

- 欧洲杯足球竞彩具有梯度或受控微结构的材料;例如,锆增韧氧化铝(ZTA)可以通过沉积ZrO来生产2浆料到Al2O.3.床

缺点3 dp

3DP方法的缺点是各向异性机械性能。这些是由于粘合剂,加工参数和粒度分布的润湿而在树层之间的弱粘合和生长部分尺寸之间的尺寸较差引起的。通过烧结和等静压可以减少各向异性特性。

直接陶瓷喷射印刷

直接陶瓷喷墨印刷利用包含在油墨中的陶瓷粉末,通过打印机喷嘴。由于典型的喷嘴直径在60µm左右,正常液滴的直径为100µm。

成功的DCJP依赖于生产适当的陶瓷油墨,该油墨基本上是微粉的分散良好的悬浮液。分散体应稳定并没有附聚物。