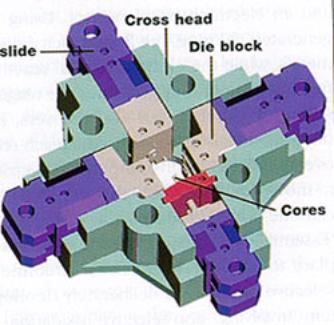

镁具有使其成为非常理想的制造材料的属性。它具有所有结构金属的最低密度,使其非常适合当优先考虑体重,但它提供了强大的强度,刚度和尺寸稳定性。其他优势包括高度的EMI/RFI屏蔽,耐用性,散热和完全回收。最近,Dynacast推出了一种独特的镁多块状铸造技术,能够生产复杂,健壮但轻巧的组件。Based on the company’s zinc multi-slide casting technology, the magnesium process is designed to produce small components with complex geometries to extremely high levels of accuracy, part-to-part consistency and repeatability, but the very properties of magnesium that make it an attractive material for finished products meant that the company had to overcome considerable difficulties in adapting the technology for the new material. 多雪板表演与传统压铸Dynacast现有的现有的锌型铸模铸造技术最初是在1936年发明的。多种滑板与传统的热室压铸的区别是工具的构建和操作,以及操作它所需的压铸机。传统的热室表演使用两部分的工具,使生产具有复杂几何形状的零件变得困难且昂贵。相比之下,多斜线工具旨在在工具中使用四个垂直幻灯片,从而可以生产复杂而准确的铸件。在在某些情况下,最多可以添加六张幻灯片,这可能是90°以外的角度。 多扫描工具多扫描工具由模块,滑梯,十字头和盖板组成。每个模块的脸部都有一个腔和/或岩心,它们构成了完整的腔体和跑步者的剖面,并将其注入其中。这些模块安装在滑块上,这些模块精确地安装在十字架上,以确保重复的打开和关闭操作。螺栓固定在工具顶部的盖板将所有组件固定在一起。

|

图1。四个滑动的机制,可以在单个铸件中产生复杂形状。 |

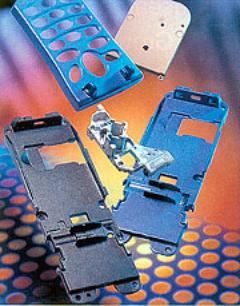

镁和锌四刺发射的差异四片锌铸件和四岩镁铸造机之间存在一些细微的差异,这主要是由于金属本身的差异。镁是易燃的,因此在熔融阶段将其保存在毯子下。它还需要保持磁通状态,其代理为硫六氟化物,其本身具有腐蚀性,需要安全地含有。满足这些需求并不困难,但这意味着将熔炉完全封闭,从而使熔体水平的测量变得困难。另外,熔融镁的表面形成了氧化镁的地壳,使熔体测量更加困难。 2020欧洲杯下注官网设备配置一旦融化,镁就会通过柱塞和鹅颈系统注入核心,如锌铸造过程。一个主要区别在于,由于需要避免对熔化镁的干扰(因为运动增加了氧化物的形成),而不是将鹅卵移至模具和注入金属,因此将模具移至鹅颈。这需要整个在移动板上的模具,多斜线工具,十字头和盖板组件。反过来,这要求气动执行器移动它,减震器以缓冲运动和齿轮以控制运动。显然,准确性和时机至关重要,对于避免对死亡的鹅颈喷嘴损坏。为了防止在模具/喷嘴接口处吐出吐出的吐出,需要约1.25吨的力,而锌约为0.7吨。当它们确实发生时,吐出可能会增加喷嘴的温度,从而降低其硬度,要求更换喷嘴。另一个并发症是,镁的低热量以及其电导率和密度可能导致喷嘴内的冷冻,也需要补救作用。 死温度另一个主要区别四型锌铸造和四滑动镁铸件在模具的温度下。而大,非-精密镁铸件的温度与Z的温度相同INC处理,对于小高Dynacast产生模具温度n的精密镁铸件EED要高得多 -140°C而不是40-70°C。反过来,这导致了更大的扩展,并且需要考虑到这一点,而设计,十字头,幻灯片等。同样,由于熔融镁的粘度较高,因此该过程的夹紧力必须高于锌。 收缩和核心在模具本身中,将铸件的收缩置于核心可能是一个问题。这是由于镁零件的质量低和良好的热导率,并导致弹出过程中的阻力和损坏。可以通过抛光核心来减少阻力,如果拖曳痕迹确实开始发生,请定期清洁芯。 维度限制以这种方式制造的组件的尺寸的最大尺寸为100mm x 120mm x 40mm,最大射击重量为40克。周期速度取决于射击重量 -可以以每分钟8张射击生产40G组件,而5G组件可以以每分钟20杆的速度运行。 概括结果是高速温度受控的过程产生的薄壁组件如此复杂,以至于使用替代方法进行打压缩,需要从两个或更多片中组装。因此,该过程可以从生产中消除整个组装阶段,减少库存需求并在完成的组件中实现更高的质量。从手持电子设备(例如移动P)的壳体和屏蔽层,此类特征在广泛的批量应用中可能会很有吸引力荣誉和PDA,光学选秀在CD-ROM驱动器中升级单位和DVD播放器。

|

图2。使用四个滑动技术制造的复杂套管。 |

|