集成电路(IC)的制造涉及两个截然不同的过程——在光晶片上形成电路和封装。

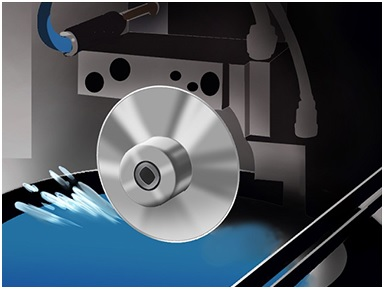

切片半导体气缸。

形成电路涉及使用半导体材料的圆柱形片。这些圆柱体被切成又薄又圆的薄片,称为裸晶圆片。然后,在通过光刻胶涂层、蚀刻、图案印刷、平面化和杂质扩散添加一个复杂的、微观的电路图案之前,裸露的晶圆被氧化。

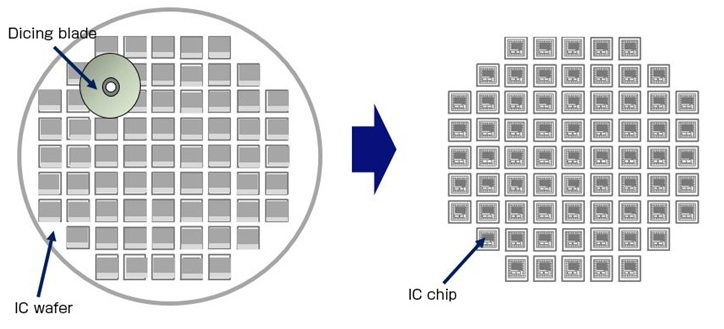

一旦电路形成,切块过程就开始了。用激光或金属刀片将圆片分割成小方块。在封装过程中,在用陶瓷或塑料元件封装形成集成电路之前,切成小块的芯片被安全地固定在金属板上,这种金属板被称为引线框架。最终,这些集成电路芯片安装在印刷电路板(pcb)上。

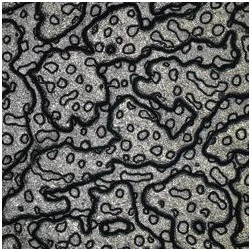

切丁过程要求每片晶圆都要沿着预定的切丁线切割。理想情况下,芯片的边缘将是光滑的,但弱激光功率或磨损或缓慢的切割刀片可能会导致表面过于粗糙。这就是所谓的削片。

由于切屑是物理切割的,所以总有一些粗糙度存在,但允许粗糙度的数量是仔细控制的。如果过于粗糙,就会导致芯片所在的电子设备故障。

许多制造商采用低分辨率光学自动检测系统来检测芯片的粗糙度。如果发现了潜在的缺陷,就把芯片从生产线上拿下来,用数字显微镜检查粗糙度的大小。然而,这种解决方案并不理想,因为IC芯片的物理特性经常证明数字显微镜具有挑战性。

集成电路芯片制造。

数字显微镜检测集成电路芯片的挑战

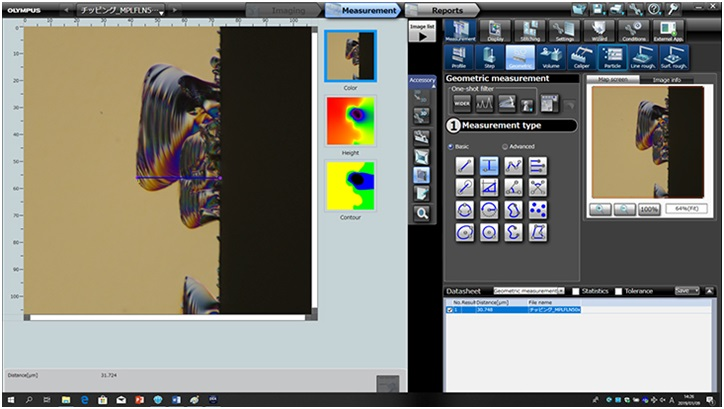

低放大率数字显微镜镜头通常使用低分辨率,这意味着在观察过程中,碎片可能会被耀斑和阴影掩盖。此外,切屑检测通常要求用户测量晶圆边缘和最深切屑点之间的距离。

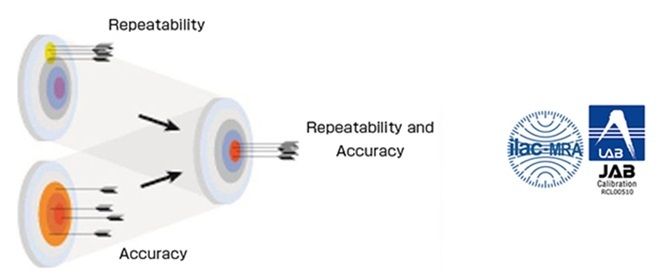

然而,问题出现了,事实上,许多数字显微镜不能提供保证的测量重复性和准确性,这意味着数据可能不准确。

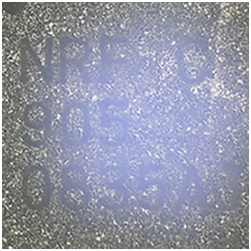

一个阴影的例子。

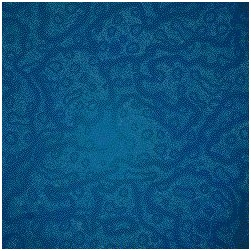

耀斑的一个例子。

DSX1000数字显微镜检测IC芯片的优点

DSX物镜在低放大率下提供高分辨率,减少眩光和阴影。这使得检查人员能够在低放大倍率的观察中更好地看到芯片。的DSX1000显微镜还提供了准确性和重复性的保证,在安装校准工作由奥林巴斯服务技术人员进行,允许检查员对他们的数据有信心。

奥林巴斯LEXT物镜。

用常规显微镜捕获的集成电路芯片。

使用DSX1000捕获的IC芯片图像。

测量精度和重复性都很重要。

2500倍放大,高精度测量。

用于此应用的产品

DSX1000数字显微镜。

DSX1000数字显微镜- DSX1000数字显微镜提供了改进的图像和结果,允许更快的故障分析,同时帮助确保准确性和重复性。

此信息已由奥林巴斯科学解决方案美洲-工业显微镜提供的材料来源,审查和改编。欧洲杯足球竞彩

有关此来源的更多信息,请访问奥林巴斯科学解决方案美洲-工业显微镜