增材制造,也被称为3D打印,已经对当代设计和生产过程产生了重大影响。

增材制造技术于1988年首次开发,目的是实现快速成型,它可以直接从电脑上的文件中,通过逐层沉积,实现三维实体的生产。

3 d打印技术与传统的减法加工有很大的不同——例如,CNC“计算机数控”加工——需要从基材中去除材料,以生产最终产品。

与减法制造相比,增材制造有许多优点。这包括减少浪费,增加内部复杂性,以及不需要特定于产品的工具。不幸的是,用于直接材料沉积的工艺熔体会引入缺陷,这个问题历来限制了在原型应用中使用3D打印机的有效性。

这些缺陷的原因有很多种,包括未预料到的热变形、熔池不稳定、能量波动和环境异常。1

实时监控对于最小化报废率至关重要——如果用户想充分利用增材制造的潜在好处,这是至关重要的。由于金属3D打印具有极高的熔点和昂贵的材料要求,因此监测在金属3D打印中尤为重要。

幸运的是,金属3D打印所使用的高温使得被动光学发射光谱(OES)的集成成为可能。为了欣赏使用金属3D打印机的OES,重要的是获得技术本身的概述。

金属3D打印基础

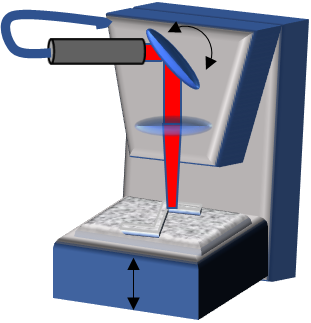

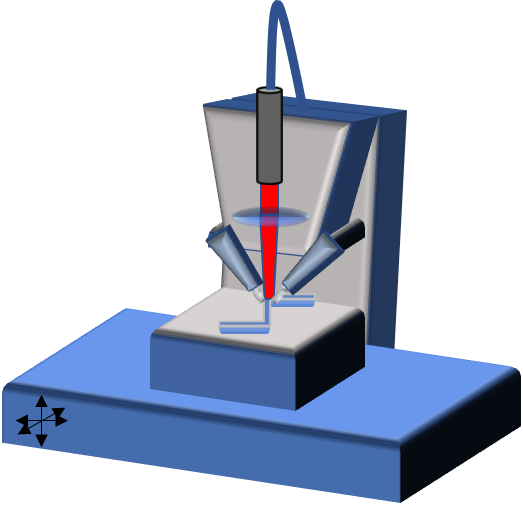

现代直接金属配置3D打印机采用了两种关键方法:激光粉末床聚变(LPBF)和定向能量沉积(DED)。2这些分别在图1a和图1b中说明。

图1 a。激光粉末床聚变LPBF。

这两种技术都使用高功率激光器,如光纤或一氧化碳2激光,根据预先设定的模式熔化粉末金属。这是一层一层地完成,以创建最终的产品。

LPBF包括在整个平台上均匀地覆盖一层薄薄的粉末,然后使用f聚焦透镜和检流镜对整个床进行激光扫描。一旦每一层被融合,平台就向下移动。这个过程重复进行,直到最后一部分的构造完成。

然而,DED需要将激光聚焦在一个固定的位置,而以合适角度排列的粉末射流与激光聚焦相交。在这里,材料衬底位于X-Y-Z平移平台上,然后在激光下逐层扫描,整个制造过程。

DED工艺是目前最常用的直接金属沉积方法,因为它具有高通量、大体积和低浪费的特点。然而,LPBF仍然用于高精度应用,特别是在需要250毫米以下分层高度的情况下。

最常见的金属增材制造材料是AlSi10Mg, Ti-6Al-4V, inconels (ni合金)和钢(包括不锈钢欧洲杯足球竞彩)。这是LPBF和DED打印机的情况。

虽然每一种沉积方法都能够处理任何一种材料,但DED也能够利用金属丝馈送技术,这是LPBF无法适应的。欧洲杯足球竞彩使用线材馈送,DED打印机头能够与更广泛的打印机材料工作,同时确保更低的价格。欧洲杯足球竞彩

例如,添加剂制造级316不锈钢粉每磅的平均成本是316不锈钢丝的两倍。使用导线的唯一缺点是系统的分辨率将受到导线本身厚度的限制。它的直径一般在1毫米左右。

增材制造中的OES

很明显,当检查上述金属3D打印的两个关键增材制造工艺的几何形状时,OES是一个非常理想的过程监控工具。

图2显示了avaspec - 3648 usb2它已经集成到DED打印头中。3.在本例中,光通过相对于激光光轴的60度角的光纤电缆收集。在这个应用程序中,布鲁塞尔大学的一个团队利用OES来监测熔化池的色温。

![将光纤电缆和采集光学集成到DED打印头[3]中。](https://d12oja0ew7x0i8.cloudfront.net/images/Article_Images/ImageForArticle_19408_15935826951826857.png)

图2。图片光纤电缆和采集光学集成到DED打印头3..

虽然这项研究的主要目的是开发一种非接触控制系统,能够防止基材中的过度传热,从而减少材料的应力,但该研究也强调了缺陷与氧化存在的联系方式。

还表明,通过监测原子发射线的比例,这可以直接与结构缺陷的可能性联系起来,因为这些缺陷是由原子浓度的变化引起的。

宾夕法尼亚州立大学的一个研究小组证实了钒和原子钛发射和Ti-6Al-4V缺陷形成之间的直接联系。1

密歇根大学的一个小组也能够使用OES来监测H13工具钢中的铬成分,使用它来进行实时材料表征、工艺优化、缺陷检测和工艺控制。4

由于这些研究,越来越多的制造商坚持实时监控,以便在生产过程的早期发现缺陷。

谱仪的需求

分光计用于收集OES数据,用于增材制造过程监测,通常需要极好的光谱分辨率,以适当区分类似的原子物种。

的AvaSpec-ULS4096CL-EVOAvantes为这个应用程序提供了一个理想的解决方案,如图3所示。该光谱仪提供0.05 nm分辨率,使用3600槽密度光栅在200 nm到400 nm范围内工作。

图3。AvaSpec-ULS4096CL-EVO高分辨率光谱仪。

AvaSpec-ULS4096CL-EVO还拥有一个CMOS探测器阵列,由于与CCD探测器相比,其改进的动态范围和线性度,非常适合于高亮度的应用(如这里所描述的)。

Avantes独有的快速电子触发、模拟和数字I/O能力以及出色的数据传输速率,确保AvaSpec系列能够无缝集成到各种现有的高速检测系统中。

每个AvaSpec光谱仪都可作为OEM模块,这意味着它们也可以集成到交钥匙过程控制系统中。这些单元能够通过以太网、USB和Avantes AS7010电子板的本地数字和模拟输入/输出能力进行通信,确保了出色的接口能力。

Avantes AvaSpec DLL软件开发包包括Delphi、c#、c++、Visual Basic、MatLab、LabView和一系列其他编程环境中的示例程序,允许用户轻松开发代码用于自己的应用程序。

此外,Avantes光谱仪的设计考虑了多路复用或级联,使其非常适合多通道操作。系统中的每个光谱仪都可以在小范围内(通常为200 nm - 300 nm)进行光谱分辨率优化,允许使用多通道光纤束在OES信号之间均匀分割。

这种方法可以在更广泛的范围内实现多个冗余通道或超高分辨率配置。Avantes还提供多通道配置作为单独的模块,或这些可以集成到机架安装系统(图4)。

图4。Avantes多通道机架系统。

当光谱仪集成到3D打印机的头部时,选择适合其使用的特定环境条件的光纤电缆至关重要。例如,在恶劣的制造环境中,金属护套光纤电缆提供了最大的保护,免受损坏,但它们的灵活性会降低。

在选择光纤电缆时,重要的是要考虑系统的机械约束,如电缆路由和管理。在某些情况下,能够承受高达500°C的温度的纤维组件可能是必不可少的,特别是当纤维尖端操作在靠近熔池的地方。

Avantes可以提供广泛的光纤电缆配置选项,确保可以轻松找到特定集成应用的理想解决方案。

参考资料及进一步阅读

- Nassar, a.r., Spurgeon, T.J.和Reutzel, e.w., 2014年8月。金属零件定向能增材制造中缺陷的光学发射光谱检测。在固体自由形状制造研讨会论文集(第278-287页)。德克萨斯州奥斯汀:德克萨斯大学。

- 蒙塔泽里,M, 2019。智能增材制造:金属增材制造过程中在线缺陷检测的过程传感和数据分析。

- De Baere, D., Devesse, W., De Pauw, B., Smeesters, L., Thienpont, H. and Guillaume, P., 2016。激光金属沉积过程中的光谱监测和熔池温度估算。激光应用,28(2),p.022303。

- 宋,L., J., 2011。直接金属沉积过程中发射光谱实时测量铬。机械工程学报,35 (5),pp.958-964。

这些信息来源于Avantes BV提供的材料。欧洲杯足球竞彩

有关此来源的更多信息,请访问先锋派的BV。