通常在钢构件表面添加硬涂层以延长其使用寿命。诸如此类的摩擦涂层有助于避免接触部件之间的磨损,例如,齿轮齿的接触面或工具的接触面。

涂层的力学性能会受到沉积参数的很大影响,这意味着涂层的可靠性常常是一个令人担忧的问题。此外,软基材上的硬涂层会产生实质性的基材效应。

Bruker's Hysitron TI系列纳米机械测试仪器能准确监测钢表面薄硬涂层的折算模量、硬度和磨损深度。

测试和方法论

在本研究中,Hysitron TI系列纳米机械测试仪研究了三种2μm厚的钢衬底氮化物涂层的机械性能。沉积态涂层具有粗糙表面,要求对所有样品进行机械抛光,使其具有明亮的反射表面。

通过原位成像确定表面抛光后粗糙度小于5 nm RMS。纳米压痕测试使用了金刚石Berkovich压痕探针,测量了三种涂层的模量和硬度。

原位SPM成像用于精确放置压痕,同时对样品的形貌进行测试前和测试后的分析。在不同的载荷下进行压痕试验,以测量机械性能与深度的关系,从而确保没有观察到基体的影响。

ScanningWear™测试功能有助于在纳米尺度上研究薄膜和涂层的耐磨性。在这里,ScanningWear测试是用Cube Corner探针进行的。

Cube Corner探针在样品表面进行光栅扫描,在2x2 μm区域内使用400 μN法向扫描力。对每个样品进行了20次磨损测试,通过原位SPM成像分析磨损轨迹。

结果

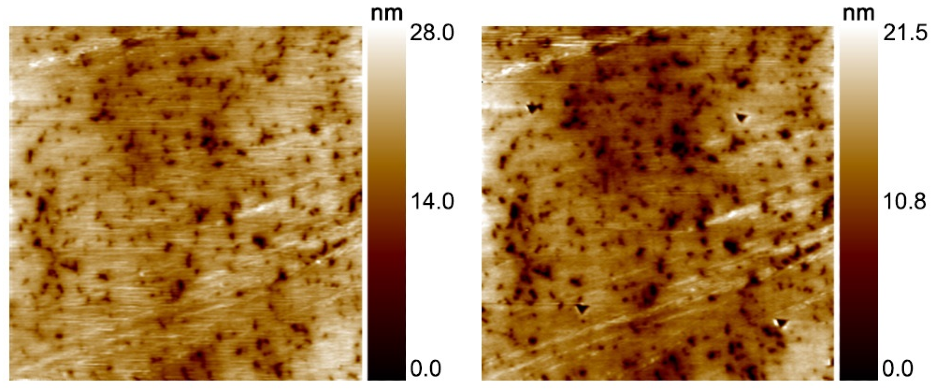

图1显示了样本2获得的具有代表性的20 μm二维原位SPM图像。在整个样品范围内获得的类似图像用于确定表面粗糙度,进而用于确定纳米压痕测试的合适位置。表1显示了三种样品抛光后的粗糙度。表1还包括折算模量、硬度和磨损深度的信息。

表1。样品1、样品2和样品3的抛光表面的硬度、折算模量、磨损深度和粗糙度。来源:布鲁克纳米表面

|

硬度(GPa) |

模数(GPa) |

磨损深度(nm) |

粗糙度(nm) |

| 示例1 |

30.65 |

437.41 |

60.567 |

2.00 |

| 示例2 |

35.62 |

412.78 |

23.0735 |

2.60 |

| 示例3 |

29.93 |

344.64 |

67.397 |

4.77 |

当测试薄涂层时,标准做法是只测试涂层厚度的前10%,以防止基材对测量结果的影响。考虑到这一点,这里的测试保持在200 nm以下,因为被研究的涂层大约为2 μm。

图1所示。抛光氮硬涂层的原位SPM图像显示测试前(左)和测试后(右)。图像扫描尺寸为20 μm。图片来源:布鲁克纳米表面公司

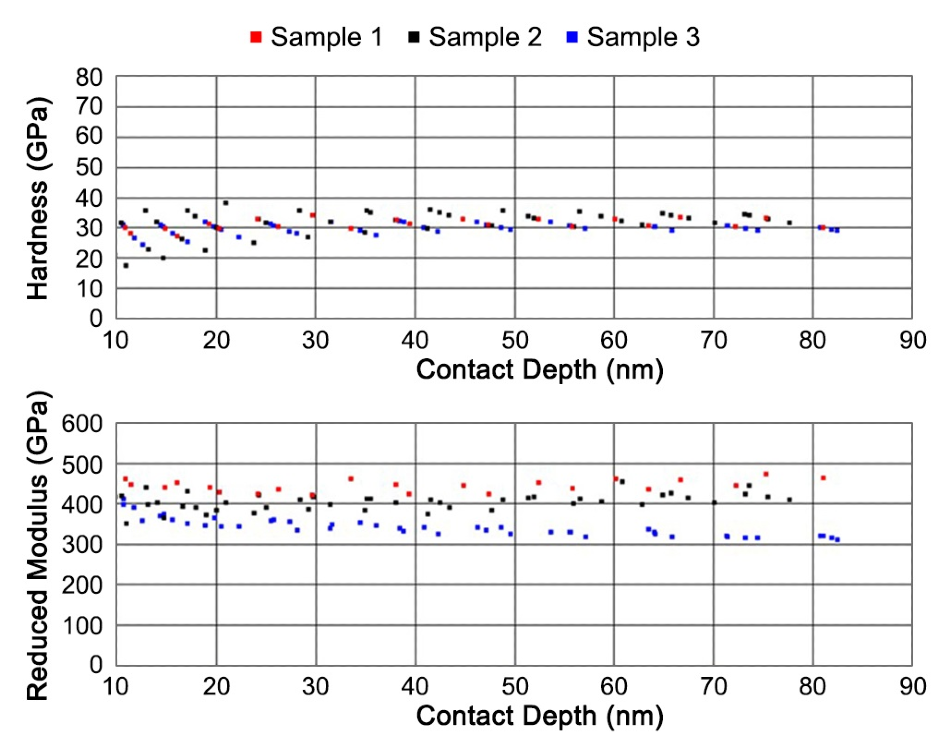

图2显示了三种硬质涂层样品在不同深度(从10 nm到90 nm)的还原模量和硬度。由于硬度和模量没有随深度变化而变化的趋势,因此可以认为涂层的性能不受基体的影响。

图2。硬质涂层的硬度和折算模量与压痕深度的关系。图片来源:布鲁克纳米表面公司

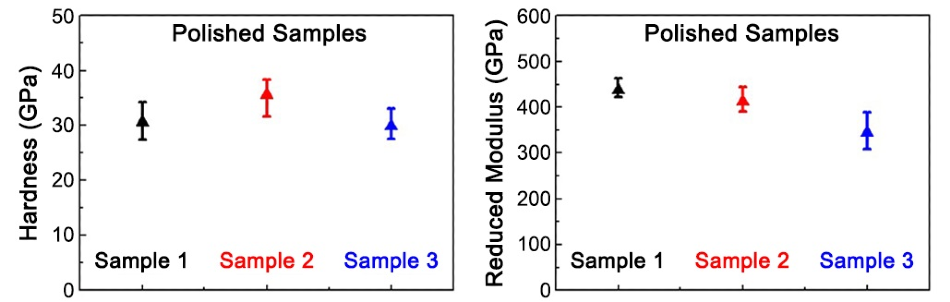

折算模量和硬度的平均值如图3所示。结果表明,在三种涂层中,样品1的模量最高,而样品2的硬度最高。

图3。试样1、试样2和试样3从压痕处得到的硬度和还原模量的平均值。图片来源:布鲁克纳米表面公司

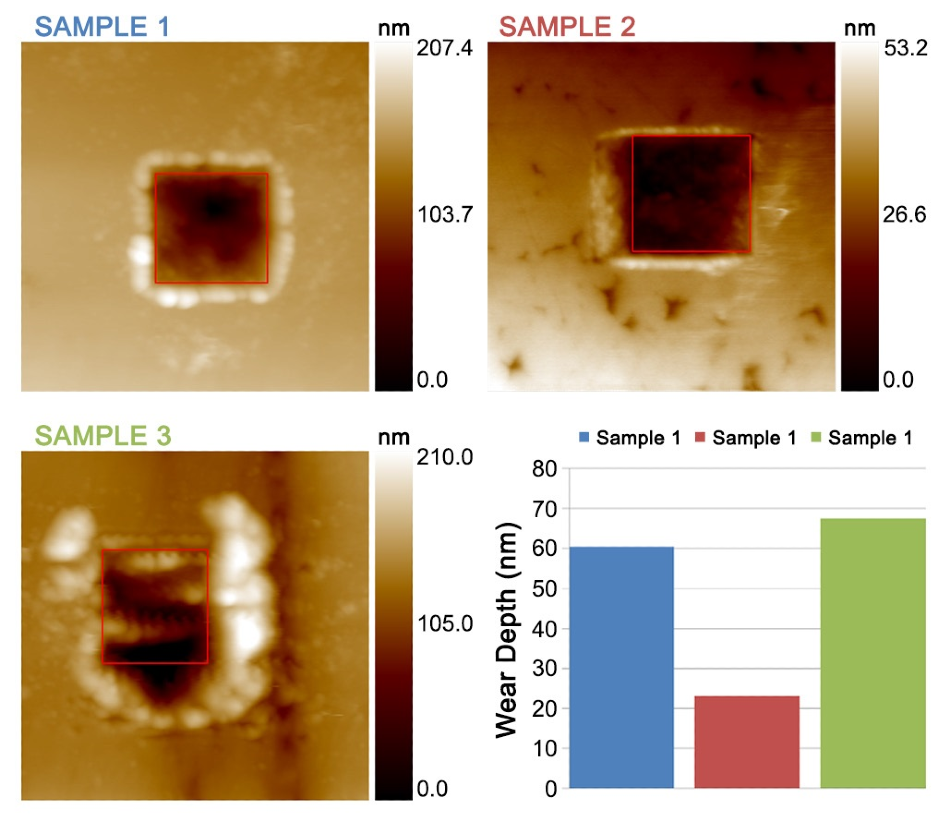

图4显示了扫描磨损试验完成后三层涂层的现场SPM图像和测量磨损。正方形代表磨损区域,而每个磨损区域内外的平均高度之差就是磨损深度。

图4。样品1、样品2和样品3在2x2 μm区域进行磨损试验后的6x6 μm表面原位形貌图,磨损速率为400 μN,经过20道次。图表显示了每个样品的磨损深度。图片来源:布鲁克纳米表面公司

样品2的磨损深度为23.07 nm,明显小于其他样品。因此,样品2的磨损深度较低,表明其耐磨性能最好。样品2的硬度也较高,表明耐磨性与硬度之间可能存在相关性。

然而,在模量和耐磨性之间没有测量到相关性。试样3周围的大量堆积表明试样3的磨损机理可能与其他试样不同。

结论

从上面可以看出,aTI系列纳米压头成功地测量了钢样品上薄的超硬涂层的还原性模量、硬度和磨损深度。原位成像在样品粗糙度的验证,以及测试放置和测试后的分析中是至关重要的。

主要的基材影响可能发生在软基材上的硬涂层上,因此,快速和自动获得机械性能作为深度的函数的能力使用户能够验证基材的影响是最小的。

布鲁克专利传感器的灵敏度水平使得测试可以在200纳米以下进行,甚至可以在10纳米深度下进行。

所有这些测试都可以完全自动化,使它们易于应用于研发和过程控制。能够表征超薄膜的磨损特性,并了解传统工程系统中滑动的单粗糙面接触相互作用,对于延长使用寿命的部件的设计至关重要。

致谢

由Bruker的Ude D.欧洲杯足球竞彩 Hangen博士原创的材料制作。

这些信息来源于Rigaku公司提供的资料。欧洲杯足球竞彩

有关此来源的更多信息,请访问力量纳米表面。