对于注塑过程中最金融排水管的不稳定和不受控制的流程。在60到70%的所有模塑误差之间可以追溯到注射模具的回火中,这些误差是对不可接受的长循环时间和质量不足的负责。

采用紧凑型OPTRIS红外相机的组合和一个IR-ThermoControl在线质量控制系统(Plexpert GmbH和GTT Willi Steinko GmbH专门为塑料加工开发的)确保在注塑过程中发生的热误差可以在源头或“在线”检测到。

数据传输到IR-ThermoControl是可能的多亏了PI Connect软件。这一核心要素允许工艺技术人员、装配工和质量领导者以安全、快速和目标导向的方式制造质量组件,同时确保尽可能短的周期时间。

如果有效地采取有效的措施,必须了解问题的原因是必要的。

常见的热问题及其原因

| 外观 |

热的问题分类 |

最常见的原因 |

| 尺寸问题,机械性能差 |

模壁温度偏差过大 |

不对称冷却通道布局,散热不足,冷却通道的桥接 |

| 成型翘曲 |

模具壁温度偏差过大,部分或整个模具温度偏差过大 |

不对称冷却通道布局,散热不足,冷却通道的桥接 |

| 表面斑纹以光泽和哑光斑块的形式出现,呈羽状 |

镶件和顶针,芯轴,固定件,肋和孔的热模塑件 |

散热不足,隔离热流道系统和热流道喷嘴的孤立不足,无限制的成型批次 |

冷却时间过长/循环

时代 |

工具回火配置不佳,回火系统内的压力损失严重,模具上有热点 |

阻塞式冷却通道,耐回火和冷却设备的技术条件不足,水分的水,未经处理或不足的水2020欧洲杯下注官网 |

的IR-ThermoControl系统提供有关潜在问题的信息,甚至显示间歇性影响和趋势,如在连续生产期间出现的轻微温度上升。该系统易于安装在任何注塑机,可以在5分钟内安装,允许无与伦比的可用性和灵活性。

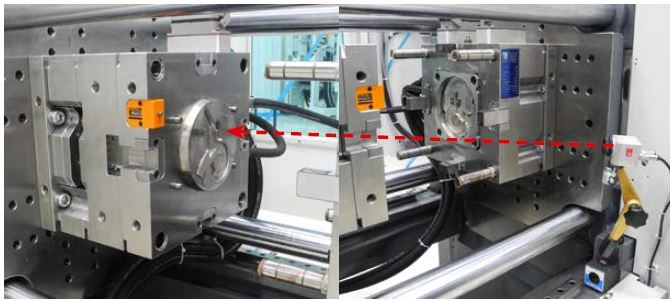

将红外摄像机定位在工具安装区。

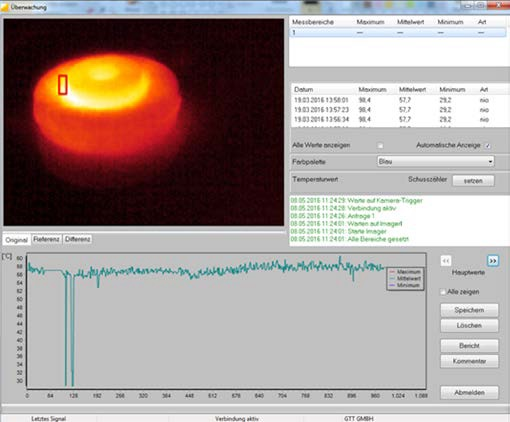

该用户指南是面向过程的,允许定义控制限制,并通过参考图像系统自动提供温度偏差的信息。这种方法允许立即看到任何发生的差异。

最初,IR-ThermoControl质量模块在每个循环中产生模制的图像。接下来,参考图像是由第一好的部分创建的。然后将每个后续记录与该参考图像进行比较,并且如果在任何点检测到偏差,则会响起警报。该技术在2K注射成型和组合泡沫/紧凑型注射成型(Krallmann Pilot Werkzeug GmbH)中使用。

具有IR-ThermoCtrol温度图形的分析掩模。

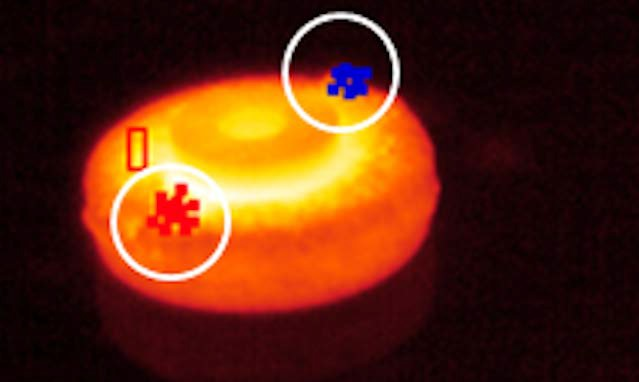

红色区域表示超过阈值,蓝色区域表示不足。

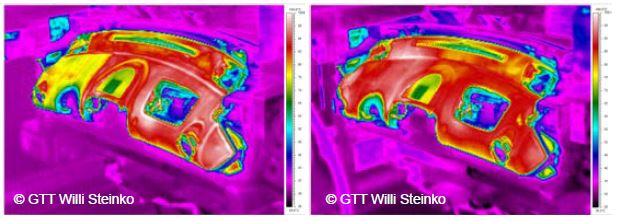

在汽车扇区的这种特定应用中,该过程中的任何错误都会立即可见。下面概述的应用程序显示在生产过程中发生的热弱点。左侧所示区域显示比右侧的区域更低的表面温度。

在这里,制造组件的长度大约比规定的短2.5 mm,尺寸偏差是由于没有达到所需的驻留压力。在此区域调整刀具回火,以优化工艺。

前:可清楚识别热弱点。后:热优化组件。

看看热量的未来

IR-ThermoControl的“即插即用”系统比其他任何技术仪器更有效地揭示了热缺陷;例如,温度差注塑成型部件和发现太高的工具以清晰简洁的方式显示。

负责生产的工作人员必须注意价格和质量,并且持续使用IR-ThermoControl将使它们能够在经济和有效地监控和控制流程。

最后,不需要将工作人员置于危险境地,用手触摸组件或工具的表面,以确定温暖、炎热或寒冷的区域。

此信息已采购,从Optris GmbH提供的材料进行审核和调整。欧洲杯足球竞彩

有关此来源的更多信息,请访问Optris GmbH是一家。