在过去的五年中,人们对电火花加工的新应用越来越感兴趣,特别是在远东和欧洲,工业开始看到这种技术在表面改性方面的潜力。通常用于制造模具/模具和航空航天部件,伯明翰大学的研究人员正在改进这项技术,使工件表面硬化,在某些情况下,在部件表面生成新的、更硬的合金,以增加它们的工作寿命和耐磨性。 什么是电碟阿尔该加工吗?电火花加工(EDM)是一个涉及工件电极熔化和汽化的热过程。广泛应用于航空航天、模具制造和压铸行业,用于制造由硬化工具钢制成的塑料模具、锻造模具和压铸模具,以及由钛合金和镍基高温合金制成的发动机部件,如压缩机叶片。除了众所周知的电火花操作开模,扫描/铣削用一个简单的电极和电火花线切割,其他操作和机器配置存在,其中一个允许的表面硬化钢卷生产中使用的钢铁和铝薄板变形。 如何进行放电加工什么工作?电火花加工使用电火花从工件上去除材料,每个火花产生的温度在10,000-20,000℃之间。因此,工件受到一个热影响区(HAZ),其顶层包括重铸材料。该层的厚度、成分和状态取决于放电能量和工件、工具电极和介质流体的组成,尽管人们认为重铸层总是很硬,但可以产生硬表层和软表层。对于含铁的工件材料,重铸层在显微镜下通常呈现白欧洲杯足球竞彩色和非晶态,容易产生拉应力、微裂纹和孔隙。 重铸表层为了延长工具或产品的使用寿命,通常会去除重铸层,尤其是在零件承受循环应力(航空发动机部件)或波动载荷(锻造和冲压工具/模具)的应用中。这可以通过手工抛光或蚀刻来实现。或者,采用抛光或喷丸处理,以施加压缩残余应力状态。然而,这些过程是补充性的,可能会增加成本和时间。对于重复的高水平机械冲击不是一个因素的操作,如塑料注射成型,EDM重铸层有助于提高耐磨性和耐腐蚀性。 电火花加工中的表面合金化提高电火花加工工件表面完整性和耐磨性的另一种方法是在火花过程中应用表面合金化,使用部分烧结粉末冶金(PM)工具电极,或在电介质中分散金属粉末。几篇已发表的论文详细介绍了使用悬浮在电介质中的粉末作为产生表面合金化的手段。这是工作的延伸,通常是石墨、铝(Al)或硅(Si)粉末,大小从1-100微米不等,用于产生具有最小微裂纹的镜像状电火花表面。虽然可以使用去离子水,但目前的大多数工作使用碳氢油介质(煤油/石蜡),通过与热解碳进行渗碳产生碳化物。 表面合金化的相关问题这种方法并非没有问题,尽管有可能将工件硬度从大块材料的2-6.5倍提高,并产生10-150µm厚的重铸层。很难实现粉体在悬浮体中的均匀分布,而介质的过滤可能适得其反。 电极材料欧洲杯足球竞彩与部分烧结的PM电极相比,在标准极性下使用“传统”工具电极时,很少发生表面合金化,颗粒之间的结合能要低得多。通常使用负极性的工具和PM电极材料包括Al, Cr, Cr/Ni, Cu/Co, Cu/Mn, Cu/Sn, Cu/W,欧洲杯足球竞彩 Ni, Ni/Co, Ni/Fe, Ni/Mn, Ni/Si, Ti, Ti/A1, TiC/Ni, W/CrC/Cu和WC/Co。图1显示了该过程的示意图。这种表面合金化的方法是相对较新的,关于首选颗粒尺寸、烧结温度和压力等方面的信息很少。而粉末粒度小于50µm,温度为~900 ~ 1300℃,压力为~100 ~ 550 MPa。

|

图1。粉末冶金电极表面合金化示意图。 |

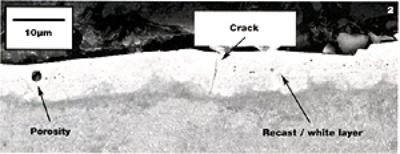

生产耐磨、耐腐蚀表面伯明翰目前的研究涉及使用WC/Co和W/CrC/Cu部分烧结硬质金属工具电极进行电火花表面合金化,与非标准线材一起生产耐磨和耐腐蚀的表面。欧洲杯足球竞彩该研究的挑战之一是生产高合金化和高耐磨性的表面,但满足模具制造、压铸、轧制和航空航天工业的表面粗糙度和形貌要求。评估了电学参数如峰值电流、开路电压、极性、脉冲开/关时间和电容等对重铸层厚度、工件显微组织、显微硬度和成分的影响。 使用的大部分设备都是商用2020欧洲杯下注官网设备,PM产品由真空浸渍产品和标准碳氢油(石蜡)电介质制成。然而,为了增加电极磨损(与需要最小磨损的常见做法相反)并实现更大的表面合金化,使用了高于正常开路电压(高达300 V)的发电机。 开路电压的影响工具钢和轧辊钢(AISI H13热加工工具钢和2%Cr钢)的研究工作由工程和物理科学研究委员会(EPSRC)与加拿大铝业公司、Charmilles公司、Dynacast公司、侵蚀公司、量规和工具制造商协会(GTMA)和SparkTec国际公司合作赞助。图欧洲杯线上买球2给出了模具下沉AISI H13热处理至600-640HK时的样品工件微观结构0.025使用在田口部分析因实验中确定的首选操作参数水平。分析加工表面显示5 - 20µm铸层厚一些证据的裂缝和孔隙度图3显示了相应的显微硬度深度剖面,而图3 b说明了显微硬度测试结果,所有的参数都是相同的除了一个较低的开路电压(125 V)使用。电压升高使5 μ m处的显微硬度从1116 HK增加到1319 HK0.025.

|

图2。AISI H13型凹模凹腔(270V)的底面显微组织。 |

|

图3。(a)270V和(b)125V下模具下沉AISI H13的显微硬度深度剖面图。 |

带纹辊的生产

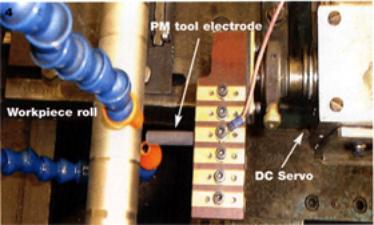

表面合金化也用于生产变形辊,见图4。这里,PM工具电极用于沿旋转辊的轴进行扫描,同时由于直流伺服系统的作用而垂直于其表面移动,以保持恒定的火花间隙。可以看到许多纹理带,对应于使用不同操作参数水平进行的测试。通常充满火花隙的介质流体已关闭。通常,使用PM工具电极产生的表面纹理与使用常规铜/石墨和石墨电极获得的结果非常相似。不同纹理带的Ra和峰数(Pc)值分别在2.1-2.4 gm和113-121峰/cm的范围内。这些值符合汽车行业轧制铝带所需的要求。

|

图4。使用单个粉末冶金工具电极的辊变形装置。 |

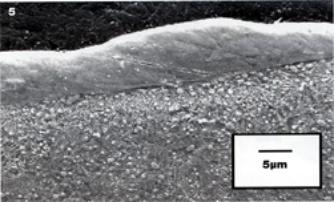

由于表面合金化,硬度增加图5给出了典型轧辊断面的扫描电镜,重铸层相当均匀,厚度为~10 gm,表面显微硬度为930 HK0.025而800-880港元0.025对于散装材料。从表面上看,这一增长似乎并不令人印象深刻。然而,当使用传统电极对辊进行纹理处理时,典型硬度仅为540HK0.025采用部分烧结(1000℃)WC/Co PM电极对轧辊进行织构,x射线衍射(XRD)图显示重铸层中存在复杂的碳化物。目前,这种表面正在通过划痕和双向磨损试验进行评估,以评估它们与使用硬铬涂层的织构表面的性能。

|

图5。钢辊表面试样的电子显微照片。 |

钛合金的表面合金化英国大学、罗尔斯-罗伊斯和Erodex也在支持一个航空钛合金(Ti6Al4V和TiAl)的平行项目。采用完全烧结的WC/Co电极对Ti6Al4V进行电火花扫描时,观察到10-25 μ m厚的高孔隙率重铸层。这些包含裂缝,随着负工具极性而增加密度,然而,它们并没有渗透到大块材料中。表面显微硬度值极高,在600-2900 HK之间0.025而360香港0.025用于散装物料。 结合粉末和粉末冶金电极粉末和PM电极的应用不是相互排斥的,它们的同时使用提供了更硬,更耐磨的表面,低粗糙度和最小的开裂的前景。一般来说,使用PM工具电极比使用悬浮粉末的表面合金化具有更高的放电能量,产生更厚的重铸层(10-100µm),并增加工件表面的显微硬度。 总结EDM表面合金化具有开拓新领域的潜力,但由于PM电极和相关EDM技术的商业可用性,其在工业中的应用一直缓慢。例如,电流发生器规格(特别是关于高开路电压)通常设计为最小化电极磨损和工件重铸层。不久将在伯明翰进一步探索这一方面,使用一种能够容纳高达600 V的超高频放电(1000 kHz)的新脉冲发生器。还正在开展工作,以评估通过激光制造的PM电极的制造,这将允许生产具有内置电介质冲洗通道的多元素产品。 虽然在大多数电火花加工用户的范围之外,表面合金化方法,无论是使用固体电极或新型电线,无疑将成为既定的,尽管是特定的应用。 |