自从2010年microLED显示技术出现,分析师、制造商和行业专家兴奋了其潜在的优越性能。

很容易理解为什么:MicroLEDs有优秀的性能属性。他们提供低功耗、高像素密度、更快的响应时间(纳秒)和更广泛的视角比有机LED (OLED)显示或LED背光液晶显示器(lcd)。

至关重要的是,在阳光直射的情况下,他们能够提供一个数量级比OLED显示器或液晶显示器亮度更高,这对于手持设备是至关重要的,除了在显示的关键驱动因素。1

Vuzix下一代microLED智能眼镜急转弯

MicroLED display-based投影仪从Vuzix内置最新的智能眼镜。视频来源:辐射视觉系统

然而,制造商仍在努力缩小差距承诺和市场现实之间建立一个有效的制造过程microLED显示已经被证明是一个挑战。

生产这些纳米元素需要许多步骤,缺陷可能发生在每一个。消费设备市场预计从今天近乎完美的性能和视觉质量的显示设备。

制造商必须进行仔细的检查每一步来满足这些高期望,和他们也必须实现高收益,以确保生产成本仍然可行的面向大众市场。

移动microLED时间表显示从实验室到大规模生产缓慢,至今仍不完整。最近的进步和发展有助于推动行业接近最终实现消费者市场microLED设备。

端到端MicroLED制造挑战

创建MicroLED显示是一个多阶段的过程,包括一些或所有下列步骤:

-

基质去除

-

传质

-

外延生长

-

芯片制造/晶圆

-

光刻

-

测试

-

修复

-

键与控制电路互连

-

面板组装

MicroLEDs需要新的流程和方法尽管LED技术已经存在了几十年,并被广泛用于液晶显示。每个组件需要优化性能和成本和制造过程中的每一步几乎都有改变。

例如,小micro-LEDs相对表面积大,这可能导致更多的缺陷在加工过程中发生。所以,解决工程和制造挑战是至关重要的,包括模具尺寸小型化的同时保持芯片设计,效率高和芯片制造技术的进步。2

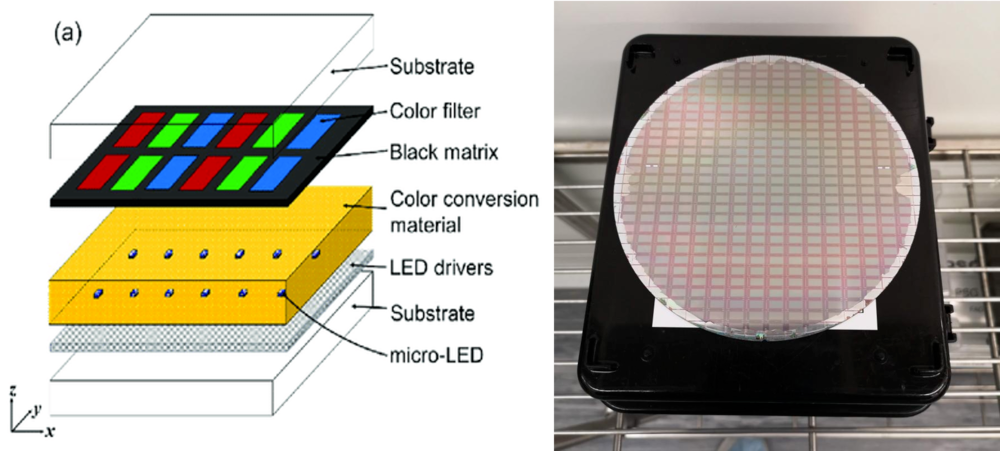

简化的示意图microLED显示层(左)。图片来源:源通过知识共享。Plessey 0.26数组保税为单片CMOS底板microLED显示(右)。图片来源:源。

通常体积小(< 50μm和一些小型3μm)带来了新的挑战。今天大多数led制造蓝宝石100毫米和150毫米晶圆,虽然InGaN-on-silicon越来越受欢迎,尤其是在大型硅晶圆代工厂。

历史上,led灯组装在一个表面装配技术(SMT)包线焊在地方和封装用环氧树脂或硅胶。

microLEDs的主要区别是它们利用裸模形式而不是包。这种差异,除了更紧的设计公差,使microLEDs的制造一个非常高昂。3

开发人员正在努力解决挑战减少外部量子效率(EQE),焊接方法、色彩转换、低效、低当量的传质过程,提高底板的性能和面板。

传质步骤已经被证明特别具有挑战性因为传统拾起并定位和倒装芯片方法不为小microLEDs工作。

激光技术转让、弹性体印章、静电转移,射流自组装(FSA),卷(R2R)或roll-to-panel (R2P)转让和更多都试图成败参半。4

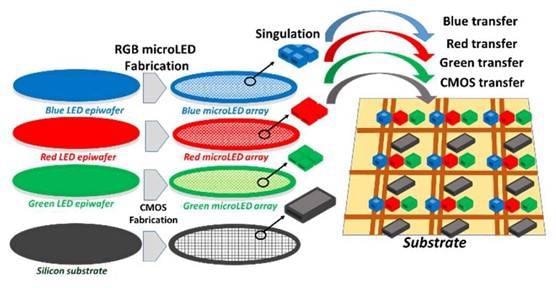

microLED显示一个制造方法使用集成CMOS开车去简化转移步骤。结果是一个基本单元组成的一体化的RGB led CMOS驱动电路。图片来源:eenews。

一个更复杂的方法着重于扣带回蓝色,红色和绿色发光二极管从晶片以及CMOS传输分别驱动电路。图片来源:eenews。

最新的突破和进步

MicroLEDs继续研究和开发活动的焦点,尽管所有这些挑战,和创造性的新方法和解决方案继续出现。进步的最新迹象是110英寸的三星最近宣布microLED电视。专家预测规模经济最终会战胜这个市场虽然售价高达155000美元(美元)。5

三星的110“microLED电视提供4 k和800万像素的分辨率。图片来源:©三星、源。

其他一些最近的进展包括:

-

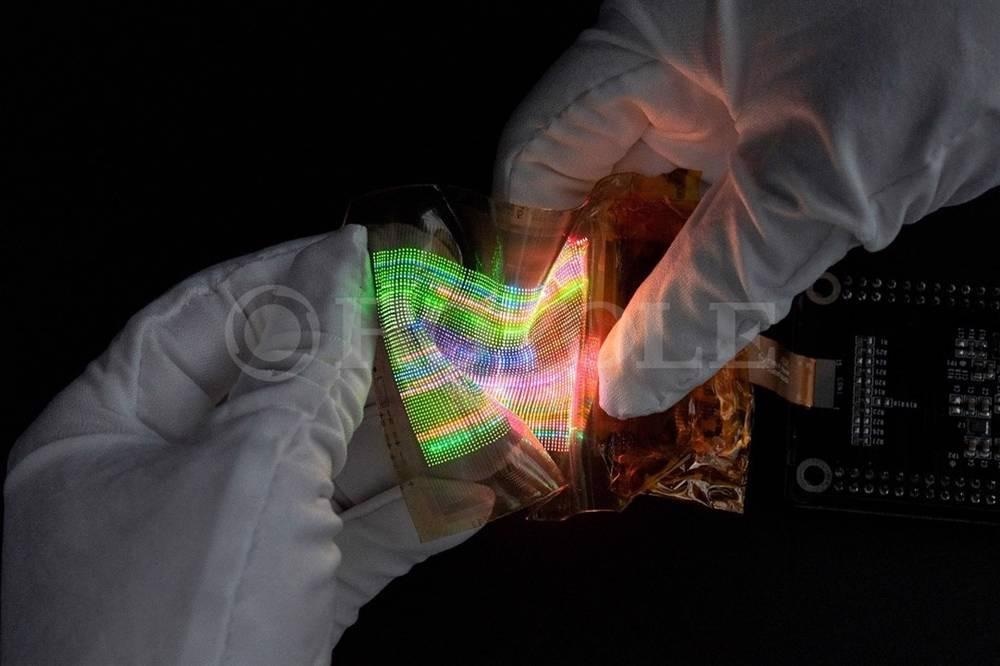

Royole公布了世界上第一个可伸缩microLED显示在2021年。这些新的柔性显示器不仅可折叠和rollable还能够三维自由的塑造,包括扭、拉、凸、凹变形。

-

连贯的发展一个新的集成激光系统microLED制造业。它进行制造过程的三个步骤:激光发射(LLO),激光向前转移(电梯)和维修/调整。它可以降低制造成本通过结合这些步骤。

-

在上海大学的研究员,台湾和成都一直在关注解决方案生产全彩microLED显示器,包括转移印花的新进步,增长方法和颜色转换。

灵活的新的microLED显示是可伸缩的,可折叠,rollable,开辟新的可能性可穿戴和嵌入式显示。图片来源:©Royole。

MicroLED检验要求

颜色或亮度的变化、缺陷及其它违规行为很快就会伤害品牌声誉,缩小买家满意度和侵蚀市场份额。制造商和铸造厂必须满足接近零容忍缺陷显示设备完成。

如果质量问题不能得到解决和纠正在组件级别,高生产成本和低收益率将会阻碍microLED显示技术面向大众市场的可行性。

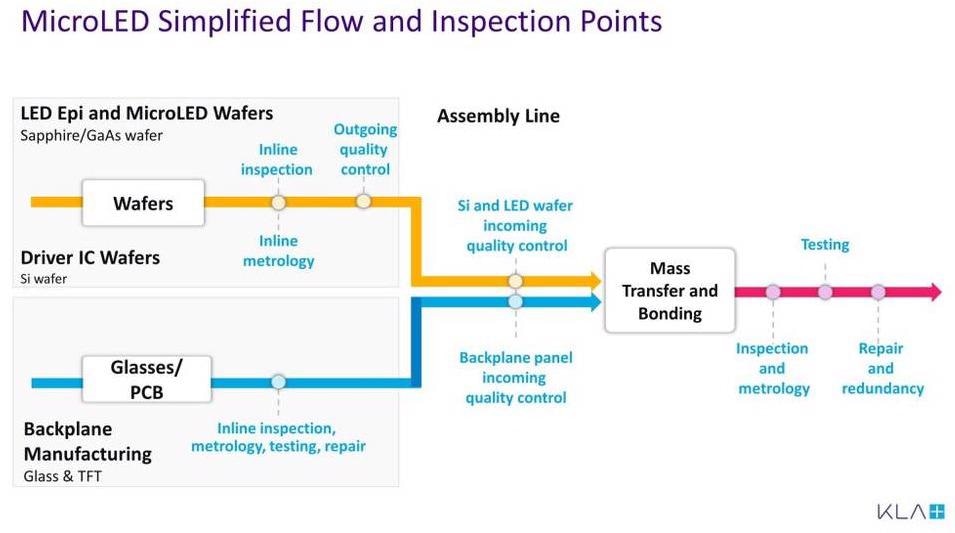

质量检验必须在多个阶段,因为复杂的多级捏造microLED显示的过程。

在芯片制造商不想错过缺陷/晶片阶段可能最终被构建到一个组装设备,必须丢弃连同其所有投资部分和劳动。因此,在整个过程中关键点检查是至关重要的。

LED制造商加紧使用内联计量,自动光学检查和测试协议。图片来源:心理契约。

MicroLED检查解决方案对于每一个制造阶段

无论microLED制造技术最终被证明最成功,整个生产过程的质量保证的要求是持久的。

辐射已经提供了一个有效的测量和检验解决方案套件microLEDs从芯片/晶圆级面板/汇编级和他们有近30年的经验为电子产品生产的各个阶段开发解决方案。

(包括辐射的测量解决方案普尔文®成像光度计和色度计与可选的显微镜透镜)允许microLED制造商检查显示性能和均匀性在不同制造阶段准确和可重复的结果,以确保绝对microLED显示设备的质量。

亮度和色度的变化pixel-to-pixel会导致microLED显示器是发射均匀性问题(每个microLED像素是单独供电,发出自己的光)。

申请专利demura技术,辐射的高分辨率成像系统和TrueTest™软件让制造商检查和纠正每个像素和亚像素元素精确地提高产量。

辐射的ProMetric公司系统提供所需的高分辨率成像非常精确的检查每个像素和亚像素,捕捉和测量每个像素的离散输出正确注册亚像素,无论布局或形状。

辐射的显微镜镜头,通常申请亚像素特征在研发和实验室环境中,允许完整的分辨率的成像系统应用于一个非常小(放大)部分显示或晶片,在每个发光元素更好的测量精度(每个microLED)。

辐射的测量系统可以用来评估整个面板亮度和颜色一致性microLEDs后转移到底板。

2 d图像色度计或光度计的好处是能够捕获在一个大空间区域图像,比较测量值来检测并符合任何领域的不均匀或不均匀(瑕疵)。

MicroLED从碧玉显示之前和之后显示均匀性校正(demura)使用辐射的解决方案。图片来源:辐射视觉系统

辐射的ultra-high-resolution成像系统(61像素)也可以捕捉单个图像显示的评估,测量进行像素级所有像素的亮度和颜色值显示

这些综合测量允许极其有效像素均匀性测试和计算的修正因素显示校准(demura)在生产环境中。

引用

- 彼得斯,L。”,MicroLEDs从实验室到工厂。”半导体工程,2021年7月22日。

- ”COVID-19 Micro-LED显示发展不受阻碍。”今天的半导体2021年7月16日。

- 彼得斯,L。”,MicroLEDs从实验室到工厂。”半导体工程,2021年7月22日。

- 吴,Y。,等。”全彩Micro-LED显示的实现。”纳米材料欧洲杯足球竞彩,2020年12月10日

- 陈,Z。燕,S。Danesh, C。”,局部评估MicroLED技术和应用程序:特点、制造、进步,和挑战。”物理D应用物理杂志》上,2021年1月。

确认

从材料最初由安妮康宁辐射视觉欧洲杯足球竞彩系统。

这些信息已经采购,审核并改编自辐射视觉系统提供的材料。欧洲杯足球竞彩

在这个来源的更多信息,请访问辐射视觉系统。