固体,规范化的计量学是在所有工业环境中进行过程控制的关键工具。良好的测量系统使制造商可以将零件保持在规格紧密的范围内。

这些限制范围从运营24/7的工厂以及合并大量的高端流程到符合严格的FDA检查的医疗仪器生产。

但是,如果测量系统不合适,并且测量误差的量超过了允许的公差,则可能会错误地无视并拒绝好部分,同时接受不良零件。

因此,公司遵守不断变化的标准的能力有助于产品和处理创新,并使公司能够在现代市场中保持竞争力,这取决于能够以最佳精度来衡量系统性能的能力。

那么,对于计量测量系统性能测试和验证的计量研究,现在就不足为奇了。

这样的量规研究是一项很好的技术,可以确定和证明测量系统符合给定的制造规范公差及其针对其预期目的的生存能力的能力。

本文重点介绍了GAGE研究和Bruker的最新计量发展,这些开发帮助制造商和工程师对高端应用程序的需求越来越严格。

测量系统误差

最终开发和购买了测量系统,其必要的准确性是测量已知校准标准的一部分,该标准可以最终可追溯并符合国家管理机构,例如美国NPL(国家标准和技术研究所),NPL(国家实验室)在英国,JISC(日本工业标准委员会或德国的Physikalisch-Technische Bundesanstalt)。

适当的测量系统需要重复性和准确性(精度),以确保特定测量的必要标准。

鉴于当今工业标准的加速发展,要确定可能破坏产品质量和其他制造过程成果的系统错误,无论是在测量系统开发还是部署过程中,无论是在测量系统开发还是部署过程中都不是罕见的。

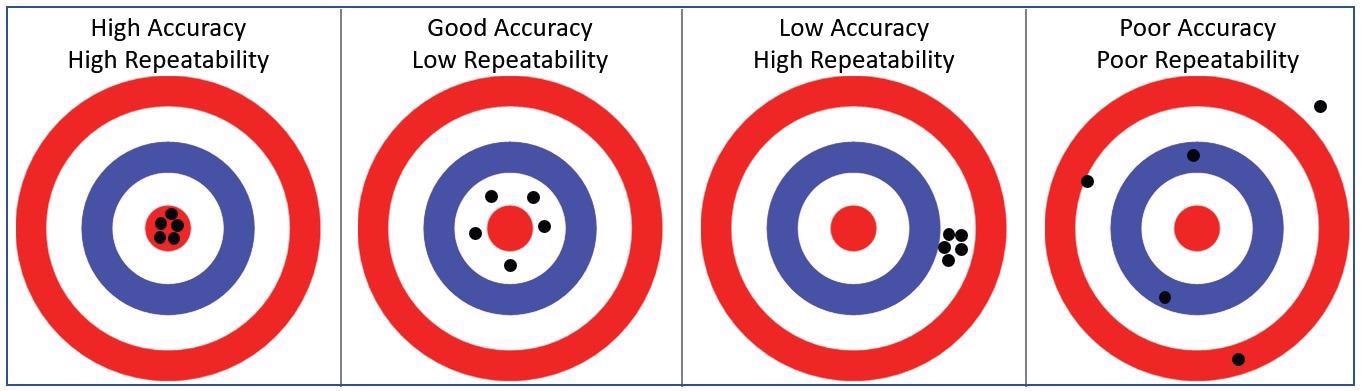

大多数测量系统误差可以置于以下类别之一:准确性,线性,可重复性,可重复性,稳定性和偏差。

图1可视化各种准确性和可重复性错误,包括单数和并发错误,中央公牛的眼睛象征着零件制造目标的理想规范。

图1。准确性和可重复性的目标表示。图片来源:Bruker Nano表面

量规研究

为了确定并充分掌握潜在的测量系统误差,制造商进行了计量研究。

真正的量规研究的范围 - 通常称为量规可重复性和可重复性(GR&R)研究- 不仅考虑了测量工具的能力和性能,而且还考虑了制造工具,操作员,环境和零件的功能。

在整个GR&R研究中,以系统的可重复性和可重复性为特征的测量误差数量促进了确定此类系统变量的性能影响的能力。

当同一操作员使用相同的仪器在相同的操作条件下使用相同的零件测量相同的零件时,测量系统的定量“可重复性”概述了观察到的测量值的差异。

相反,系统的“可重复性”详细介绍了各种操作员使用相同仪器几次测量相同零件时看到的变化量。可重复性还可以表明使用纵向研究获得的数据的测量系统的长期稳定性。

简而言之,GR&R中的第一个“ R”代表仪器/固定/算法变化,而第二个“ R”代表不同运算符的测量系统稳定性。

GR&R研究将这两个计量研究方面纳入了零件的规格,这是一个百分比,并有助于该零件的整体容忍度。GR&R研究的一个好处是,它确保了测量系统结果的准确性,或者最初通过系统的测量方法和增强系统来确保其限定。

也就是说,如果在第一次尝试中无法接受GR&R结果,则可以进行合理且有据可查的调整,并且可以重复进行GR&R以验证结果已得到改善。

GR&R项目设置

在任何GR&R研究中,确定项目的大小是评估潜在可重复性的关键第一步。

其中包括的是量化零件数量的量化(包括用于过程控制的每个零件的要素的数量),合并了多少运算符以及每个操作员的测量数(重复/重复序列)和每个操作员的数量部分以及任何相关的成本和资源。

通过完成这些步骤,制造商可以根据其结果的实际可用性评估需要分配给研究的时间和财务资源。

例如,执行大量的测量试验并捕获大量的计量数据可能会产生更准确的结果,但这样做也需要额外的时间和更多的资源 - 其后果取决于测量时间和零件成本。

相比之下,限制重复数量以促进最小化资源使用可能会阻碍结果的可靠性,并使公司容易受到增加过程失败风险的影响。

公司内的标准操作程序通常决定GR&R项目设置,尽管如下所述的大小和数据分析的早期确定和分析在很大程度上遵循了公司之间的相同程序。

例如,如果没有最初开发用于记录数据点的可行模板,数据收集就无法启动。

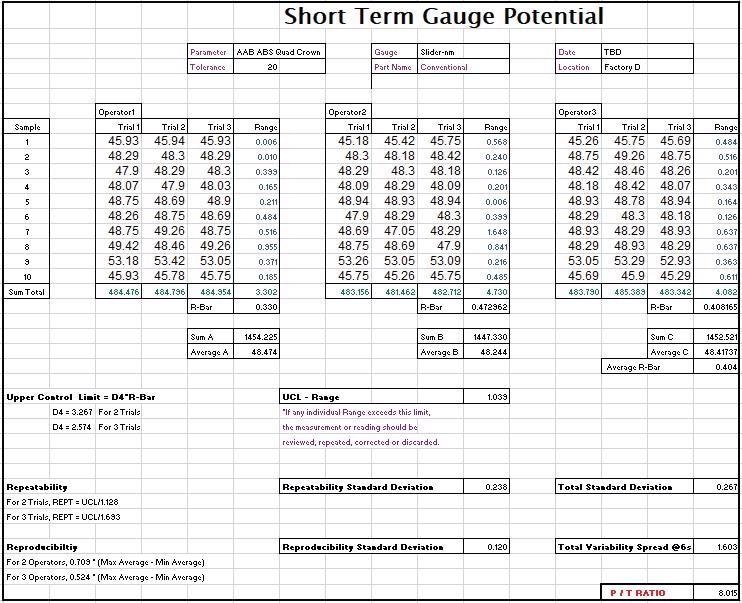

常规的短期GR&R电子表格,如图2可以由十个部分组成,使用三个操作员运行9次。然后,可以在几天内重复相同的GR&R研究,并结合所有结果以提供长期可重复性。

图2。短期GR&R分析导致纳米体系。图片来源:Bruker Nano表面

可以应用许多常规分析变化来计算GR&R结果。传统上可以手工完成的简单X杆和R-thart现在更有可能从电子表格或控制软件中汲取信息,然后将捕获的数据绘制为公差栏是零件公差。

但是,这种方法通常被视为不太准确,通常用于过程控制。上述短期GR&R电子表格分析或更复杂的ANOVA分析(需要专门的计算机软件)被认为是最准确的方法。

与零件耐受性的单独百分比相比,对GR&R数据的这些分析可以提供有关零件变化,标准偏差,可重复性,可重复性和总变化百分比的信息。

GR&R研究结果可以通过在单元中的结果标准偏差来评估数据以零件过程公差的百分比(P/T比)捕获。

图2显示了如何将零件公差记录到标题中,并且P/T比在右下角确定。

如果报道GR&R结果的流程公差百分比,则大量的高精度制造设施要求测量系统或计量耐受性贡献不到该部分过程公差的10%。

P/T比<20%表明测量工具可以跟上过程公差,其中较大的P/T比风险可能是假阳性测量。

保持良好的仪表性能

在进行初始GR&R研究之前,必须将测量系统组装并校准制造商的规格。长期的标准测量必须在定期校准周期中进行已知的可追溯标准,以保留测量系统的可追溯性和相关性。

在测量系统上进行周期性校准时,必须在进行任何调整之前先测量标准。

这种初始测量不仅决定了测量系统中任何漂移的发生,而且还要确保仅在校准规范限制附近的结果时进行调整,因为持续调整会引入该系统的其他测量变化。

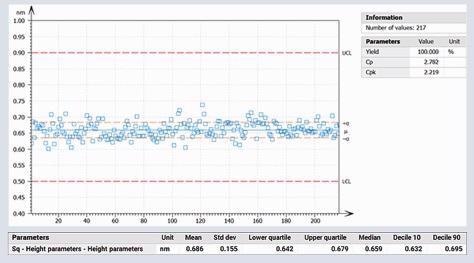

监视测量系统稳定性的最佳方法是在定期使用规格的“黄金”零件标准下运行“黄金”零件标准。

但是,最初的GR&R通常是最后一次在测量系统上进行GR&R,直到存在测量问题为止,通常在客户部分审核期间发现的模糊测量或虚假零件失败/通过。

为了防止任何“惊喜”事件,最好的做法是定期使用黄金零件进行测量系统。GR&R的定期退化可以突出测量系统本身或揭示新的环境影响。

良好的实践对于确保对初始GR&R零件(或其中一部分)的良好维护至关重要,以在维修或维护后定期计量或要求测量系统。

图3。长期可重复性在RMS面积粗糙度(纳米中的平方英尺)与指定限制(下部控制限制)的高级图。图片来源:Bruker Nano表面

白光干涉法和自我校准的优势

使用白光干涉法(WLI)的计量仪器是无损的,无接触的,并且是当今市场上最可重复的测量系统之一。

他们在大面积上迅速提供了真正的三维图像,该图像完全可以通过子立方体可重复性表征表面。

许多因素可能导致上述测量误差,而Bruker的WLI剖道师旨在通过核心设计的测量组件和最佳的环境隔离来专门将这些随机和系统的错误最小化。

所有Bruker WLI工具都配备了某种形式的标准或可选的集成空气隔离。空气隔离安装可在所有工作环境中促进精确的无振动测量。

具有超噪声电子设备的低噪声数字摄像机有助于传递正在测试的表面的真实表征。

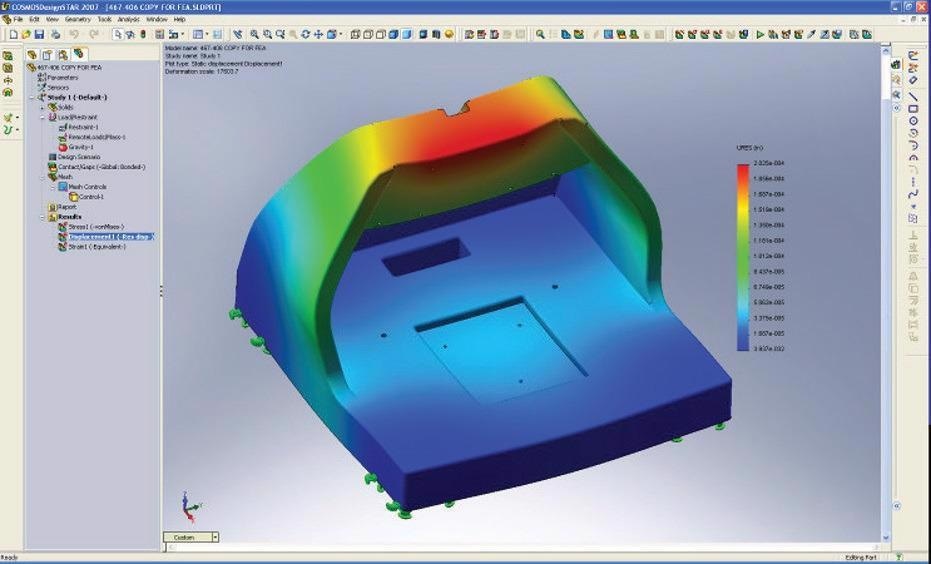

已经开发了专门为增强极端生产环境中的振动和声学隔离而开发的测量头,倾斜摇篮和覆盖物。工具库铸件是使用CAD设计的,并模拟了用于最佳零件隔离以及来自环境产生的最小畸形(见图4)。

图4。基础铸造的CAD建模。图片来源:Bruker Nano表面

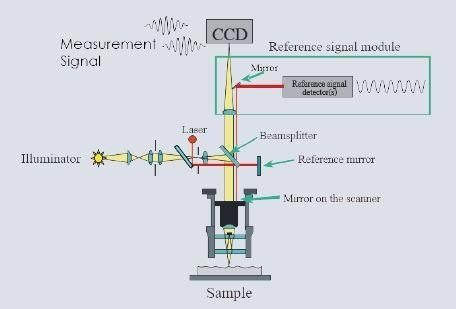

Bruker的高端WLI测量系统包括一个行业领先的激光干涉参考信号模块,该模块跟踪每个测量值,如图5所示。

图5。WLI组件的示意图和带有Hene Laser的参考信号模块。图片来源:Bruker Nano表面

这种技术被称为二级可追溯的内标,它接近绝对标准,是其稳定的Hene Laser(632.82±0.01nm)已知波长的可追溯准确性。

在整个测量扫描中,对每个测量进行连续跟踪和相应调整,以减少任何短期机械不规则和任何长期的热环境漂移。

这种自校准Hene激光器已内置在测量系统中,以消除ABBE误差(参考信号和光学测量轴之间的横向偏移),余弦误差(参考信号和扫描轴之间的角度偏移)和死亡的任何重大测量设计错误路径误差(两个激光参考信号之间的不规则性)。

并非所有行业都需要使用这种自我校准的参考信号技术的基于WLI的系统的精确度,但是对于多种高级应用程序,航空航天,数据存储,MEMS,MEMS,光学,光学,精密加工,医疗半导体或精密电影工业至关重要,至关重要。

随着时间的推移,自我校准会显着提高系统的准确性,同时增强全球制造厂的工具对工具相关性。

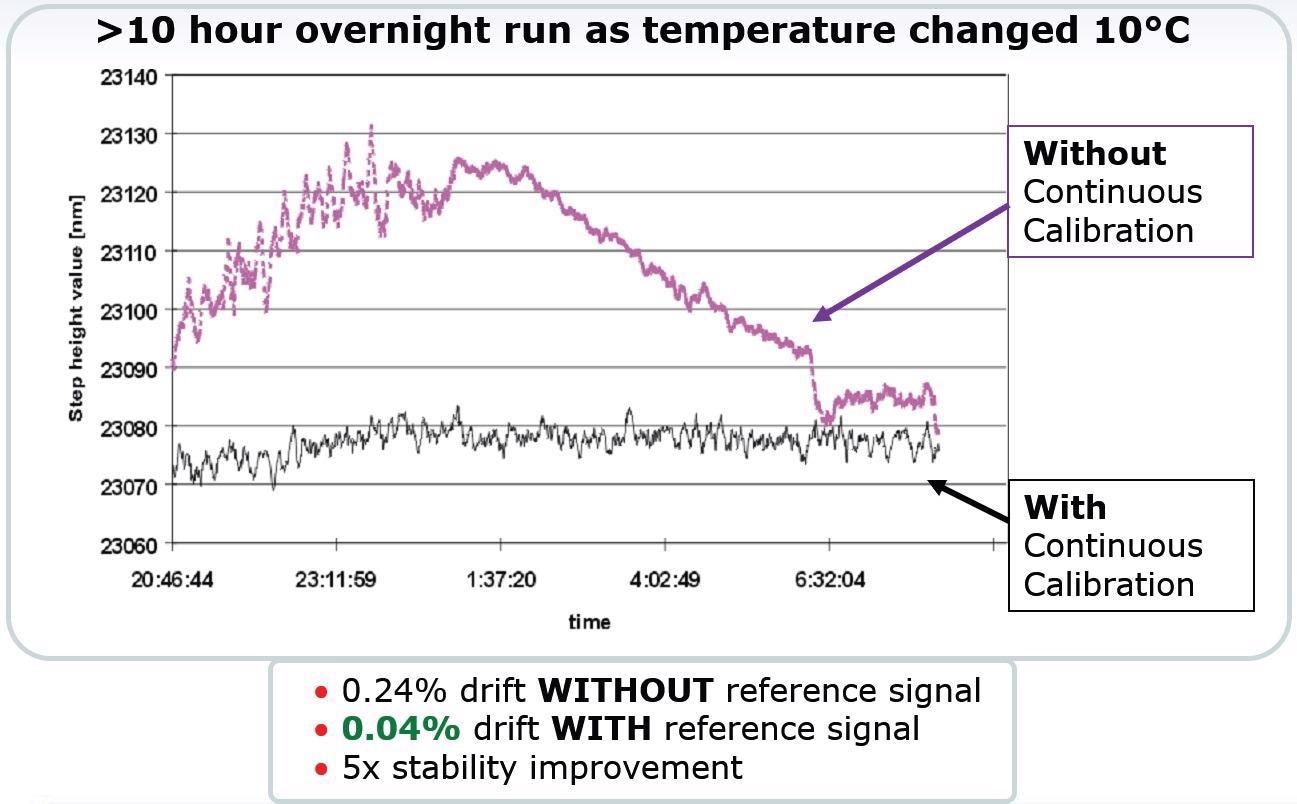

图6展示了23 µm的高度测量,并具有强烈的环境温度变化,其中自校准参考信号消除了纳米级的数量热膨胀误差,引入了整个工具的整体体积。

图6。23μm步长高度测量,如果有或不使用连续的自校准Hene激光组件。图片来源:Bruker Nano表面

所有的Bruker WLI剖面师都是使用稳定,一致的LED照明开发的,可在任何放大倍率上提供一流的图像质量。布鲁克还与主要目标制造商合作开发了干涉仪目标,使其成为热稳定(图7)。

图7。一个专门设计的50倍热目标。图片来源:Bruker Nano表面

所有BRUKER WLI测量系统都具有稳定的光学元件和照明作为标准配置,从而产生了增强GR&R功能的测量稳定性。Bruker还设计了定制的软件,并将其集成到多核64位视觉处理软件中,以增强测量系统的可重复性和测量。

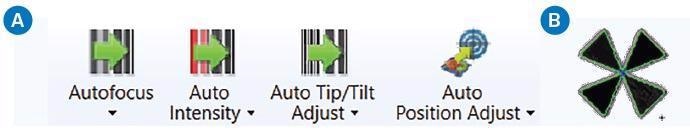

在所有系统上,对噪声和振动无关的镜面表面测量值的采集算法是所有系统的标准配置。Vision的自动模式匹配软件的变化可以确定对齐方式的测量功能,中心零件或将当前捕获图像中心以进行分析。

这种测量零件的中心摆脱了对用户干预的需求,从而优化了效率,同时通过在可重复的位置测量零件来实现最佳的测量量规能力。

即使是自动检测和分析软件也具有集成模式查找,以实现最佳的GR&R(见图8)。

图8。自动化功能(a)和模式查找(b)功能消除了变异性并最大程度地减少操作员的影响。图片来源:Bruker Nano表面

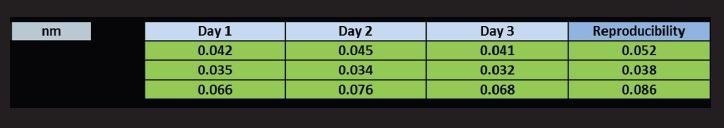

几年来,WLI在数据存储行业中发挥了关键作用,用于各种苛刻的过程中的测量。最具挑战性的应用程序需要快速的数据获取和分析(每隔几秒钟),同时在许多天内获取GR&R Subangstrom测量结果。

图9证明了对三天内获得的三场零件研究的最终GR&R分析,以生成最终的subangstrom 1- sigma重现性结果,并采用了先前提到的测量系统设计。

图9。为期一天的GR&R研究结果。图片来源:Bruker Nano表面

为了计算每个测量部分区域的总1- sigma GR&R,本研究使用自定义ANOVA软件直接与所需的规格进行比较。

结论

实心GR&R测量分析帮助用户对过程测量系统的信心,并显着减少由于不适当的测量变化而导致的生产过程中的废物。

WLI非接触式光学分析仍然是高体积吞吐量,超准确的测量以及过程控制测量的长期可重复性的最佳技术。WLI对替代光学测量技术的主要好处是其在任何放大倍率下完成模棱两可的Subangstrom垂直分辨率的能力。

通过在其测量路线图的初始阶段与客户密切合作,布鲁克不断地不断发展其测量系统,以应对苛刻的生产应用程序和环境中发现的挑战数量增加。

自校准Hene Laser模块的结合已消除了对常规校准的需求,同时减少了维护停机时间并提高了制造商的所有权。

布鲁克(Bruker)的其他系统增强功能和隔离的组合提供了出色的成像,同时通过最先进的数据分析最大程度地减少了测量误差。各种基于BRUKER WLI的Profiler配置意味着几乎满足每个客户的确切,个人测量的GR&R需求是简单的。

该信息已从布鲁克·纳米(Bruker Nano)表面提供的材料中采购,审查和改编。欧洲杯足球竞彩

有关此消息来源的更多信息,请访问布鲁克纳米表面。