个人电动汽车市场(EVs)十年前可以说是不存在的。今天,交通运输业景观看起来非常不同,面临着一个未来受电。根据国际能源机构最近的一份报告,2020年共有140万辆汽车在欧洲注册电气,代表汽车销售总量的10%的份额。1

这个数字在中国和美国站分别在6%和2%。有几个因素可以归因于这种显著的增长在工业和增加人们购买电动汽车的数量。这些因素包括政府政策可以支持替代能源技术,以及更大范围和权力的新电动汽车模型。

锂电池推动电动汽车革命。这个电化电池是一个电池强国,由阳极和阴极材料,支持电解质通常包含锂方法(LiPF欧洲杯足球竞彩6)与碳酸有机溶剂的混合物,带电电极,和一个分隔符。

此分离器允许锂离子在阳极和阴极之间的迁移过程中电池充电和放电。过去20年的工程改进,提高了电池的能量密度,确保一个更小的容器可以包含更多的能量。

结合精密自动化技术大规模生产,这些背后的设计改进锂离子电池的价格在过去的十年里下降了89%。2

生产锂离子电池的电动汽车引入了新的要求制造商,虽然锂离子电池的制造过程注定要小消费电子产品。3

马克•洛克椅子为电动车的生产工程组件亚琛工业大学指出,虽然设备和工作流是相似的,2020欧洲杯下注官网“汽车电池需要更高质量的电池比小型设备和控制”。

数以百计的单个细胞连接在一起构成一个电动汽车锂离子电池组。精度是至关重要的,只有一个缺陷在单个细胞有可能降低性能和引起内部短路,这可能导致电池是易燃的电解质的点火。

安德鲁·詹森化学工程师和集团领导的细胞分析、建模和原型(营)在阿贡国家实验室设施,评论道:“内部短裤在细胞保持电池工程师夜不能寐。这是一个巨大的能量在一个小空间。”

电池生产过程需要满足窄精度的阈值和纳入质量控制兼容高通量分析,自动化生产线,确保锂离子电池电动汽车实现安全性和性能要求。质量控制在生产过程中是成功的关键,它需要天电池在一个可行的状态进行性能测试。

满足质量控制的挑战

生产锂离子电池一般需要三个阶段,每一个都由几个单独的步骤。这些制造步骤几乎没有犯错的余地。例如,电极膜的厚度的标准公差可能±2μm一样小。3

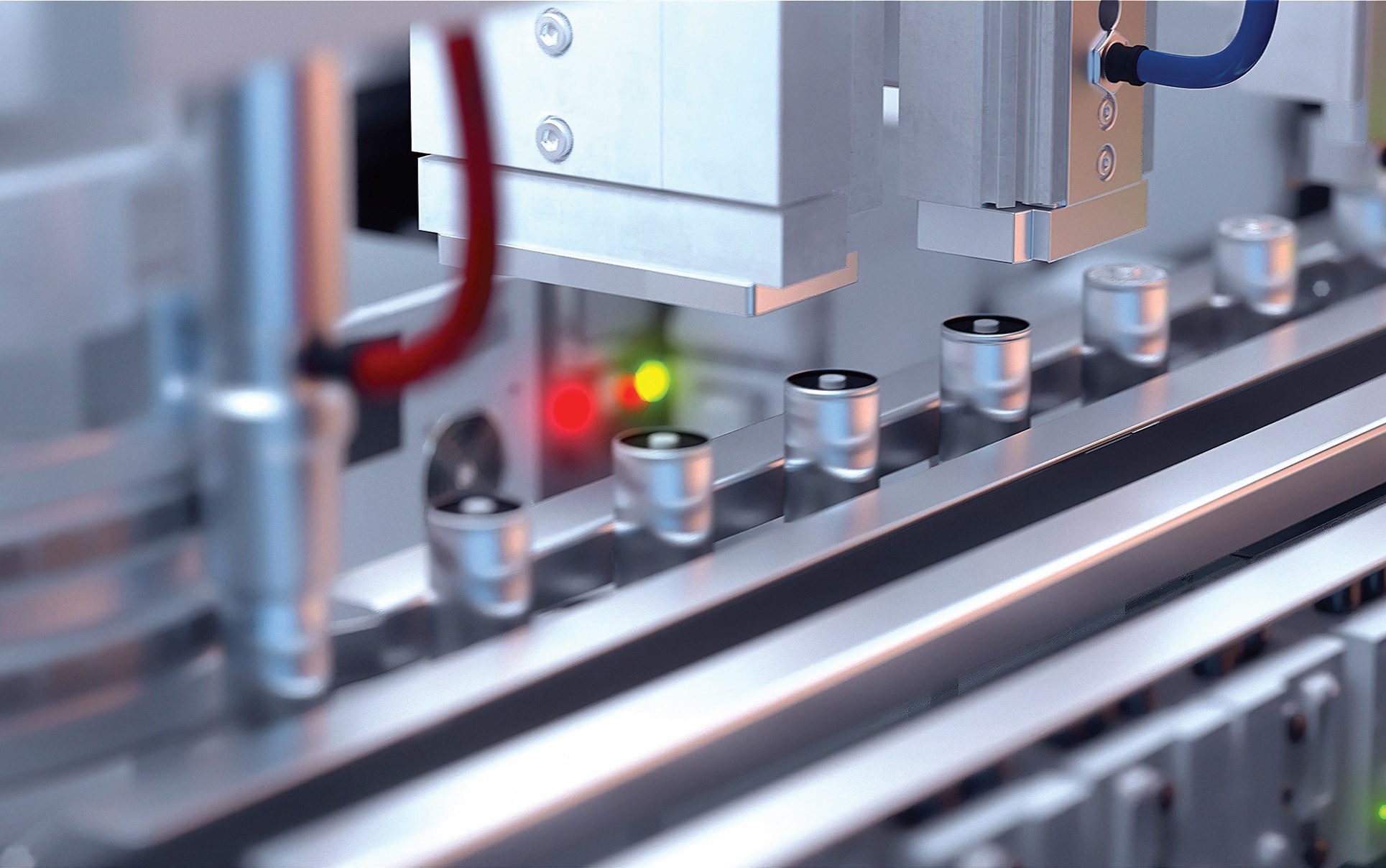

电动汽车锂离子电池生产线主要是自动实现这种狭窄的阈值。评估质量和实现精度,这些自动化特性将一套生产线的分析仪器和测量后进行生产。

除了提供足够的精度,工具等生产线必须足够健壮的和高度响应容忍生产线的速度快,经理根据Junkichi Azuma缝匠肌的工业应用。这些系统,如制造过程本身,是完全自动化的,因此装备提供响应控制生产阶段或识别质量缺陷。

性能检查、监控等稳定的电压输出,只能测试后电池完全组装。

准备电极

准备每个电极,阳极和阴极,是生产锂离子电池的第一阶段。

单独的料浆混合的阳极和阴极组件。一般来说,阳极泥浆含有高分子粘结剂,其他添加剂,和纯化水作为溶剂,以及石墨阳极材料。

阴极浆通常包含一个分层氧化物材料包括钴、镍和锰(NMC)电动汽车锂离子电池。

一个N甲基pyrrolidinone (NMP)氧化溶剂用于驱散NMC粘结剂和添加剂。

生产线使用,通过它长的铜和铝箔美联储负债表。电极料浆是沉积在铝箔薄膜表。分别对阳极和阴极导电铜和铝箔作为当前的收藏家。3

涂层后的电影是干燥的步骤,使用加热梯度,减少开裂、剥落和其他变形的电影。3、4

这一过程被称为日历,床单然后通过重型辊。实现最优主动电极的孔隙度,这一步压缩干电影。

几个小时,床单被转移到一个真空干燥的房间把多余的水分。对于这个过程的一部分,典型生产线速度可达50米/分钟。3

质量控制:光学检验

电极的质量控制的主要方法目视检查。

鉴于电极装置的速度发生,人类检验是不可行的。

洛克的评论:最常见的做法是进行视觉检查与相机系统和线路检测设备”。

光学相机,例如,可以检查电极的电影来确定是否有任何宏观缺陷,如裂缝和不规则的几何图形的边缘电影。

这样的光学工具,计算机根据洛克,特性的算法可以标记这些缺陷。此外,x射线成像可以监控是否阳极和阴极电影恰恰是与另一个在一个细胞组装。

跟上电池生产线的速度,摄像机和线检测设备光检查在组件生产锂离子电池,电池组装。图片来源:u3d / Shutterstock.com

下载论文全文

下载论文全文

引用

- 国际能源机构(iea), 2021年全球电动汽车前景,2021年4月,https:// www.iea.org/reports/global前景- ev - 2021。

- BloombergNEF”,电池组价格引用低于100美元/千瓦时首次在2020年,虽然市场平均坐在137美元/千瓦时,”(2020年12月16日),https:// about.bnef.com/blog/battery -包装-价格-引用-低于- 100千瓦时- - -第一次在- 2020 -市场平均-坐- 137 kwh/。

- 阿诺Kwade et al .,“汽车电池生产技术现状和挑战”Nat。能源3(2018年4月):290 - 300,https://doi。org/10.1038/s41560 - 018 - 0130 - 3。

- w·布莱克Hawley et al .,“电极制造的锂离子Batteries-Analysis当前和下一代处理,”j .储能25(2019年10月):100862,https://doi.org/10.1016/j.est.2019.100862。

这些信息已经采购,审核并改编自缝匠肌提供的材料实验室仪器GmbH & Co . KG。欧洲杯足球竞彩

在这个来源的更多信息,请访问缝匠肌实验室仪器GmbH & Co . KG。