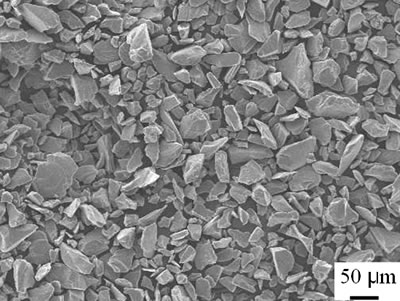

介绍热喷涂技术正受到越来越多的关注,因为它提供了制备大型活性涂层的可能性,这种涂层可以与形状相当复杂的基材表现出优异的附着力[1].实际上,等离子体喷雾背后的原理是熔化材料原料(常见粉末)并加速熔融颗粒直至发生快速凝固和沉积物堆积的底物。欧洲杯猜球平台等离子体喷涂涂层的微观结构和性质不仅取决于进料粉末的特性,而且通过各种工艺参数显着影响。在…之间所有参数在等离子喷涂、喷涂功率和喷涂距离这微观结构的两个主要和重要因素及涂层性能。 等离子喷涂二氧化钛2涂层具有高硬度,高密度,良好的延展性和良好的粘合到衬底[2,3)。该涂料已被用作一种材料用于光轴承的应用,如轴轴承套筒和泵密封件,以抵抗磨损[4]。在这项工作中,五个TiO2在其他喷涂参数固定的情况下,通过改变喷涂功率和喷涂距离来沉积涂层。研究了两种等离子体喷射参数对相含量,粉末沉积效率,微观结构的影响,包括粗糙度和孔隙率,以及这些涂层的微硬度。 实验商业TIO.2粉末(Metco 102,Sulzer Metco Inc.,U.S.A)用来沉积涂层的样品。粉末从烧结和粉碎处理获得是不规则的和角度,晶粒尺寸约为20-50μm,如图所示乌尔1。

|

图1。SEM.微图TiO.2粉末s。 |

使用具有F4-MB等离子枪(Sulzer Metco AG,瑞士)的Metco A-2000大气等离子喷涂设备在大气条件下进行喷涂在大气条件下进行喷雾。2020欧洲杯下注官网粉末采用双系统10-V(瑞士Plasma Technik AG)进料。喷涂涂层的厚度W.作为大约350 - 420µm。不锈钢基板(50毫米×20mm×2mm)在丙酮中超声脱脂,并在喷涂前用氧化铝磨料喷砂。以不同的喷涂功率和喷涂距离沉积了五种涂层(T.表1),而其他沉积参数尽可能保持恒定。通过改变H的流量来调节喷雾功率2气体和喷涂电流。 表格1。喷涂权力和距离对于TIO.2涂料。

|

1 |

120. |

40.2 |

2 |

120. |

42.6 |

3. |

10.0. |

4.2.6 |

TiO的晶体结构2涂层使用Cu Kα操作的x射线衍射仪(Rint 2000, Rigaku, Tokyo, Japan)进行研究(λ=0.154056 nm)辐射。衍射角2θ的分析范围在10°和90°之间,步进宽度为0.04°。观察到起始粉末的形态经过扫描电子显微镜(SEM);JSM 6400,日本东京JEOL),而这些涂层的表面形态是获得的光学显微镜(奥林巴斯OLS 1100,奥林巴斯,日本)。标准金相程序用于制备光学样品。由于灰度值分析原理,通过图像分析技术确定了孔隙率。涂层的表面粗糙度用Form Talysurf Plus表面粗糙度测试仪(Rank Taylor Hobson, Leicester, England)测量为Ra。对TiO抛光表面进行了维氏显微硬度测试2涂层2.94 n正常负载和15秒的停留时间。所有报告的微硬度值都是20个缩进的平均值。为了避免应力场的影响,保持两个压痕之间的距离大于压痕对角线[5]的3倍。 结果和讨论影响S.祈祷C条件P.相C侬对样品进行x射线相位分析SE.涂层示于图乌尔2。由于快速凝固,所有涂层显示出主要的金红石稳定的相结构。同时,存在少量的锐钛矿相含量喷涂功率最低的涂层,如图所示锐钛矿在400-1200℃转化为金红石℃,粉末在一定温度下开始转变为金红石>900℃[6]。在这项研究结果可能意味着,二氧化钛2原料是molten而且只有一个少量喷涂功率较低时,出现原始锐钛矿相。同时,亚稳态的锐钛矿相也可以形成出现从颗粒在等离子体射流中飞行时达到的液态状态[7],距离较远可能是样品5中锐钛矿相存在的原因。x射线衍射图表明,喷涂功率和喷涂距离的变化对tio2的晶体结构有影响2涂层。

|

图2。XRD.光谱O.F TIO.2涂料。 |

影响喷涂条件对沉积效率的影响沉积效率定义为涂层重量与总原料重量的比率。图3显示了TiO沉积效率的变化2粉末与喷涂功率(图3a)和喷涂距离(图3b)的关系。结果表明,tio2的沉积效率明显提高2涂料取决于这两个参数。在调查的喷涂参数范围内,沉积效率从65.1%降至54.7%,随着喷涂功率的降低和喷射距离的增加。喷涂功率为40.2kw时沉积效率为56.3%,喷涂功率为43.8kw时沉积效率达到最大值(65.1%)。

|

图3。喷涂功率(a)和喷涂距离(b)对TiO沉积效率的影响2粉末。 |

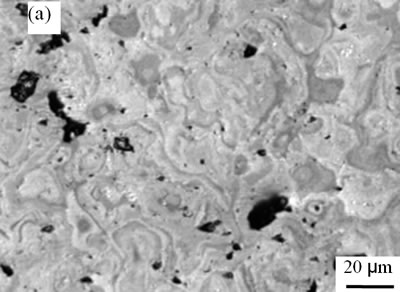

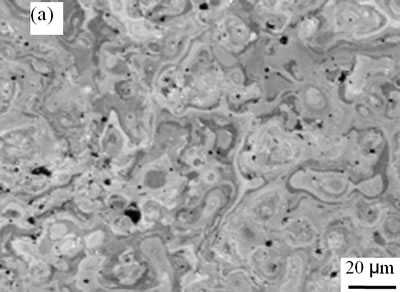

一般来说,喷涂功率越大,喷涂距离越短,沉积效率越高。传统粉末的熔融程度与喷涂功率密切相关。在喷涂期间,未溶解的粉末从基板中掉落,因此最大沉积效率(65.1%)出现在43.8 kW的喷涂功率下。此外,当喷涂距离减小至100mm由于喷涂粉末的更高速度飞行的沉积效率得到改善。 喷施C的效果onditions在微观结构上图4显示了TiO的光学显微照片2在不同喷涂功率下沉积的涂层。可以看出,微结构显然与喷涂功率相关。当喷涂功率是最低的,孔的尺寸是最大的,它可以在图4(a)中找到。相反,沉积有更高的喷涂功率样品具有更好的微观结构,其可以在图4(b)和图4(c)中可以看出。

|

图4。等离子体的表面形貌的TiO喷2喷涂距离120mm和不同喷涂功率下的镀层;(一)40.2K.42.6 W, (b)K.W和(c)43.8K.W。 |

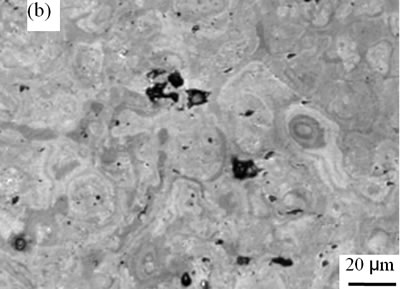

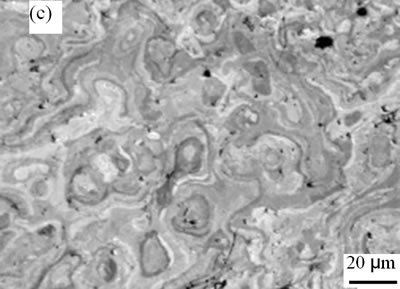

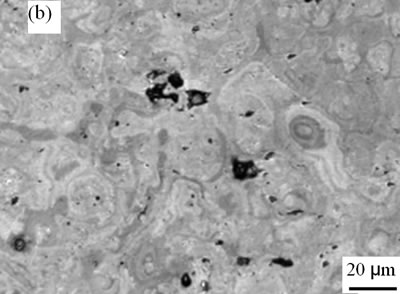

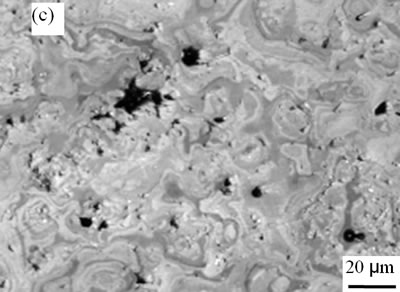

喷涂距离对tio2的微观结构有明显的影响2涂层也如图5所示。孔隙尺寸随着喷射距离的增加而增加。图6示出了对这些的TiO孔隙率喷洒功率(a)和喷涂距离(B)的影响2涂料。喷涂功率越大或喷涂距离越短,气孔率越低。

|

图5。等离子体的表面形貌的TiO喷2在喷涂功率下沉积的涂层42.6 kW和不同的喷涂距离;(a)100mm,(b)120 mm和(c)140 mm。 |

|

|

图6。喷涂功率(a)和喷涂距离(b)对等离子喷涂TiO 2孔隙率的影响2涂料。 |

|

微观结构差异的原因是差异熔化度TIO.2粉末S.等离子体过程中熔液的速度TIO.2粉末S.当他们影响底物。涂层由薄片作为个体颗粒的裂隙形成,变形,然后快速冻结。欧洲杯猜球平台碰撞前较高的熔化水平和较高的粒子速度可能会使液滴产生更好的变形, 和导致薄片结果之间更好的粘结ing孔隙度较低。当权力增加,所有粒子都是欧洲杯猜球平台几乎完全molten当它们到达基板时,它们形成了Splats,其可以密集地包装。反之,当等离子体功率较低时,粉末含量较少熔化,大多数颗粒在到达基材时以碎片的形式掉落,形成未熔化的小颗粒。欧洲杯猜球平台喷涂距离是密切相关的熔融粉末时的速度这些影响目标衬底。因为熔融粉末从速度这喷涂距离为100的等离子流毫米较高,较少的小细孔被发现如图所示在图乌尔5(一个)。喷射态TiO中明显存在较大的孔隙2喷涂距离较长的涂层,如在里面样本所示在图乌尔5(c)。结果源于环境冷却和长距离飞行的相结合效果。 这是只注意到一个TiO 2的表面粗糙度差别不大2喷涂功率不同时,表面出现镀层;喷涂距离从100开始增加,表面粗糙度明显减小毫米至140毫米mm,如图所示乌尔7.这种下降归因于较低的速度熔化权力实现。

|

图7。喷涂功率(a)和喷涂距离(b)对等离子喷涂TiO表面粗糙度的影响2涂料。 |

从图8可以看出,粗糙度越低,孔隙率越重要。这种行为可能是由于这样一个事实,即小颗粒可以更紧密地聚集在涂层中,从而导致低粗糙度。欧洲杯猜球平台这个结果是一样的伯杰-Keller的[7]。

|

图8。粗糙度和血浆的孔隙率之间的关系的TiO喷2涂料。 |

影响喷涂条件对喷涂态涂层显微硬度的影响对这些TiO的维氏显微硬度也有类似的影响2涂料。图9示出TiO 2的显微硬度值2不同参数下喷涂的涂层。结果表明,TiO的显微组织与显微硬度之间存在相应的关系2涂层。气孔率越低,显微硬度越高。这可以通过原则显微硬度测量来解释。在缩进过程中,一个复杂的弹塑性字段压痕下形成。孔隙率会减少支撑荷载的有效面积,并对强度有害。当样品中存在孔隙率或等效缺陷时,减小负载轴承区域。可以安全地假设缺陷区域将首先屈服,从而集中应变。然而,空隙产生多轴应力状态并导致其附近的局部应变浓度[8]。从图9可以清楚地看出,孔隙率含量的增加会降低TiO的显微硬度2涂料。

|

图9。喷洒的TiO对血浆mircrohardness喷涂功率(a)和距离(B)的影响2涂料。 |

的孔隙度这TIO.2涂层取决于喷涂功率和距离,两个参数可以影响TiO的微硬度2涂层。该涂层沉积具有较高喷雾功率和更短的喷涂距离具有一种较高的显微硬度。 结论所有结果都表明了, 那相含量,沉积效率,微观结构如孔隙率和粗糙度,以及等离子体喷涂的微硬度2涂层取决于喷涂功率和距离。这是清除所有的涂层工艺变量和产生的微观组织都强烈地影响涂层的力学性能。 致谢这项工作是由ITEP 1005583在韩国项目支持。作者要感谢Mr.Young-Durk公园,为他的光学显微帮助日月潭大学科技创新中心的经理。 参考1。H. R. Khan和H. Frey,“R.F。喇嘛的等离子体喷涂沉积X(M钴,锰,镍)薄膜和的结构,形态调查和CO和C的催化氧化3.H8.“,J.合金化合物,190(1993) 209-217. 2。Yinglong Wang,Yuanheng Jin和Shizhu Wen,“使用扫描声学显微镜检查等离子喷涂陶瓷涂层的滑动表面和地下面,穿,134.(1989) 399 - 411。 3.一部关于戴,C.X.丁,J.F.LI,Y.F.张和p.Y.张,“等离子喷涂的磨损机理2抗不锈钢涂层”,磨损,196(1996) 238 - 242。 4。MEL I. MENDELSON,“血浆喷涂TIO磨损的理论评价2与灰铸铁”,磨损,50.(1978) 71 - 83。 5。s李,A。林和C。C伯恩特,“缩进试验下的热喷雾沉积物的弹性响应“,J.IM。陶瓷。SOC。,80[8](1997)2093-2099。 6.P. I. Gouma和M. J. Mills,“粉末中锐钛矿到金红石的转变”,J。是陶瓷。SOC。,83[3](2001)619-622。 7.N伯杰·凯勒,G。伯特兰,C。菲利亚特,C。Meunier和C. Coddet,“喷雾干燥粉末等离子喷涂二氧化钛涂层的微观结构。外套。技术。,168(2003)281-290。 8.CHCáceres和B。我销售, “铸造缺陷和Al-Si-Mg合金的拉伸性能“,板牙。科学。工程。,一种220.(1996) 109 - 116。 联系方式 |