介绍烧结铝2O3.陶瓷具有高强度、抗氧化、抗热震、耐磨等优良性能,是一种极具吸引力的功能性材料或高温材料。然而,由于其优异的性能,使得该材料难以加工。Shen等人计算了陶瓷加工成本的百分比,并得出结论,在工业化世界中,该价值约占部件总成本的80%或更多。到目前为止,已经提出了几种加工方法,如激光加工[3,4],磨料喷射加工[5,6],以降低陶瓷的加工成本。然而,这些加工方法会在加工的表层产生缺陷。使用金刚石砂轮进行磨削是最常用的方法[7]。磨削作为一种高效的陶瓷材料精加工工艺,被广泛应用,是利用先进材料生产现代化设备的重要机械加工操作。2020欧洲杯下注官网欧洲杯足球竞彩当金刚石磨粒切割到陶瓷试样时,磨削过程不可避免地会产生脆性断裂和韧性缺陷[8,9]。一种表面加工过程,如传统的磨削和研磨,对陶瓷材料的表层造成损伤[欧洲杯足球竞彩10-12].磨削过程中过度的力会产生诸如切屑、裂纹、缺陷和/或裂纹等缺陷。磨削缺陷降低了陶瓷的强度[13,14]。一些研究人员报告说,加工损伤的大小从几十微米到几百微米[15,16)。为了去除受损层,通常需要进行热处理或蚀刻工艺[17,18]. 为一个传统磨系统磨削深度和表- - -喂养速度s是唯一的因素控制领导.进给速度保持在恒定值,即恒定进给速度(CSF)。磨削平面上的过度力产生了过度应力西文,以及地面表层的缺陷。然而,在传统的磨削过程中,力是不受监测的。精明的经营者必须振动监测(19,20.)、声音(21],或声发射(22-24)监控砂轮的条件穿着在传统的研磨系统中。本工作中提出的系统,同时测量工作台给料速率磨削力通过使用我们的新的研磨设备[2020欧洲杯下注官网25].这种先进的加工具有可调节的力进给(复位触发器)系统。系统的细节是描述在其他地方[25]。工作台进给速度根据磨削条件而改变,并给出了评价砂轮状况的标志。本工作评估了使用刚修整过的砂轮的RFF系统和CSF系统的差异,以显示RFF系统的优点,不仅给出了砂轮状况的迹象,而且减少了磨削缺陷。研究了RFF系统磨削烧结铝的磨削深度对断裂强度的影响2O3.. 实验的程序本研究采用RFF磨削试验和常规CSF磨削试验两种磨削方法。烧结铝2O3.使用98.1-98.5%的相对密度(日本Nikkato株式会社)评估研磨能力。采用杯状600磨粒砂轮,以30-40µm金刚石颗粒为磨粒(玻璃化结合剂,孔隙率35-37%,纳米TEM公司,日本长冈)进行磨削。欧洲杯猜球平台采用两种不同的工作台给料系统进行磨削试验。RFF磨削系统采用恒工作台进给力3.8 N,由气缸控制。因此,工作台进给速度可根据磨削条件自动调节。传统的CSF系统具有0.038 m/s的恒定工作台进给速度。测量了不同进给深度下的磨削力和工作台进给速度。用三分量压电测力计(9257B, Kistler Corp.)测量磨削过程中样品表面的法向力和切向力。研究了不同进给深度(1µm ~ 50µm)对磨削力和工作台进给速度的影响。测量了砂轮体积的减小。 对于4点弯曲试验,首先,将试样加工成4mm×4毫米×36毫米尺寸。其中一个4毫米×每个样品的36mm表面用于引入压痕缺陷或加工。这些表面的拉伸侧的试样是在不同的恒定深度进给1µ米到50µ我用的是金刚石砂轮。最后,这些标本被加工成3毫米×4毫米×36mm尺寸为JIS No R1601。弯头速度0.5 mm/min,内跨10 mm,外跨30 mm。所有的数据都是通过超过10次的测量得到的平均值。评估了断裂概率。最后,利用激光共聚焦显微镜(LSM vk8500)对磨削表面的粗糙度和形貌进行了评估。日本基恩士公司)。 后果图1 (a)和(b)显示了磨削力(法向力;Fn,以及切向力;Ft)及工作台进给速度(vf)随Al进给深度的不同而变化2O3.RFF和CSF研磨方法的研究。

一般来说,磨削力随着进给深度的增加而增加。当进给深度增加时,磨粒边缘变钝更快,砂轮磨粒与试样之间的接触面积增加,因此,磨削阻力增加。 结果表明,CSF和RFF磨削方法的磨削力增加趋势不同。磨削力的不同趋势是由于两种磨削方法的进给行为不同造成的。在RFF系统的情况下,工作台给料速度改变取决于磨削条件。当进给深度增加时,工作台进给速度降低。然而,CSF系统在研磨试验期间具有恒定的工作台进给速度。因此,随着进给深度的增加,磨削力的增加幅度大于RFF情况下的增加幅度。 图2显示了不同进给深度下砂轮的磨损率。计算了砂轮的磨损率  (1)

(1)

在哪里Δtw砂轮厚度在磨削测试前后的变化,和Δt米为有效地面厚度,即总深度(df),进给量减去砂轮减速量(Δtw).随着进给深度的增加,CSF系统的砂轮磨损量迅速增加,而RFF系统的砂轮磨损量小于CSF系统。磨削力的急剧增加不仅对磨削试样产生加工缺陷,而且会磨损砂轮。因此,在Al的同时对砂轮表面进行了去除2O3.表面移除。

|

图2。砂轮磨损率随进给深度的增加而增大。砂轮的磨损率与磨削力成正比。因此,RFF的磨损率比CSF系统的磨损率低。 |

hCSF磨损率高系统对于同一砂轮,由于产生了较高的应力。任何传统的脑脊液系统都有一个常数表喂养速度和磨削力可能增加在磨.然而,的复位触发器磨方法控制自动表-进给速度为磨削条件下有所不同。对于RFF研磨方法,进给深度越大,工作台进给速度越低。因此,导致RFF系统砂轮磨损小是归因于自动控制的工作台喂料速度取决于磨削条件。F或者这个原因,随着进给深度的增加,CSF磨削法比RFF磨削法产生更大的磨削力,砂轮磨损更大。 图3显示了最大表面粗糙度之间的关系(变化中)值相对于进给深度。在不同进给深度下,最大表面粗糙度不发生变化。两种方法的表面粗糙度大致相同,这可能取决于砂轮的磨粒尺寸和试样表面的微孔。

|

图3。最大表面粗糙度随进给深度的变化。相似的最大表面粗糙度(Ry)在不同的喂食深度(df)为RFF和CSF研磨方法。 |

数字4显示了CSF和RFF系统的断裂强度与进料深度的关系。断裂强度不随时间而降低复位触发器在任何研磨条件下进行研磨试验,但随研磨时间的延长而单调减少脑脊液随着进料深度的增加,进行研磨试验。这些结果与磨削力的变化和控制工作台有关-进给速度。

|

图4。CSF和RFF系统的断裂强度与进料深度的关系。在各种条件下进行RFF磨削试验,断裂强度并没有实际降低。然而,脑脊液研磨试验的断裂强度降低。每个点取10个以上数据的平均值,用标准差估计误差条。 |

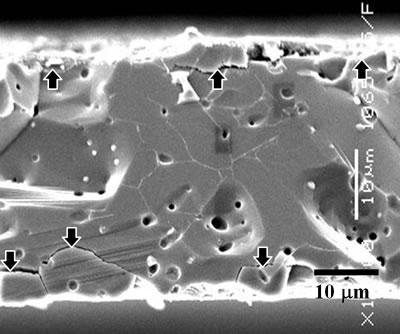

图5显示了铝的光学和SEM显微照片2O3.前后磨.我们可以磨艾尔2O3.厚度从1毫米到40毫米µm只有RFF研磨过程不超过50分钟。标本经脑脊液系统研磨至40µM厚度的碎片,由于加工产生的缺陷。

|

图5。Al的照片2O3.研磨前后试验。(a)磨前和磨后的光学照片,(b)磨后Al切片的SEM照片2O3.(↑:加工缺陷)。 |

讨论通过测量参数,可以计算出移除单位体积试样所需的能量,即比磨削能量E。具体的磨 能源是用测量的乘积的比值来计算的吗切向磨削力与砂轮速度,对,体积去除率,房车(26];  (2)

(2)

图6显示了比磨能与进给深度的关系。E值表示移除给定体积材料所需的能量,作为每种材料的特征参数。欧洲杯足球竞彩每种材料都应该有一个独特的E值。图6显示了少量喂食深度时E的高值。在零进给深度时,砂轮与试件几乎没有接触,即Rv几乎为零,但由于砂轮与试件之间的摩擦加上冷却水,Ft不为零。在进给深度较小的情况下,去除材料表面所需的力相对于砂轮与试件之间的摩擦力较小。欧洲杯足球竞彩进给深度在0 ~ 10之间减小的原因是人为的。在这些喂食深度,标本不是真正的机械加工。喂食深度大于10µm, Ft为实际磨削力增加到足以忽略摩擦。RFF法的E值达到约17 GJ/m的恒定值3.供料深度大于10µm。

|

图6。不同进给深度对CSF比磨削能、E和RFF的影响。CSF的E值最小,但RFF的E值随着喂养深度的增加而稳定。 |

然而,当喂食深度超过10时,脑脊液法的喂食深度增加µm。对于脑脊液系统,E值在喂入深度约10处显示最小值µm。E增加超过10的原因µ进料深度M是由于试样输入的能量过多,即产生缺陷、声音、振动。在RFF系统的情况下,较大的进给深度,工作台进给速度下降,磨削力增加。RFF方法的E值成为一个常量,因为RFF方法通过自动平衡工作台给料速度,以材料能量的特征量去除材料层。欧洲杯足球竞彩这意味着RFF系统的工作台进给速度取决于磨削条件,减少或限制对地面的过度作用力。然而,CSF系统具有恒定的工作台喂入速度。因此,磨削力随着进给深度的增加而增加,传统的CSF系统会产生过大的力。这些结果表明,RFF系统可以研磨铝2O3.通过任何进给深度上的常数E。

图7显示了接地铝的威布尔图2O3.不同磨削系统的断裂强度。这张图显示了铝的断裂强度分布2O3.通过喂食深度1µm和30µm。m的值称为威布尔模。m越大,断裂强度散射越小。利用概率和断裂强度,可以评估加工损伤的大小。在威布尔统计中,假定断裂是由材料中最薄弱的部分引起的。欧洲杯足球竞彩表面损伤直接影响铝等脆性材料的断裂强度2O3.陶瓷。如果不存在固有缺陷,只有加工缺陷,则断裂强度显示了加工缺陷的大小。

|

图7。地面铝的断裂强度概率2O3.1点和30分µm为CSF和RFF系统的馈入深度。脑脊液加工的断裂概率表现为陡坡和低强度值。而RFF加工斜率斜率适中,断裂强度分布范围广,强度高于CSF加工。 |

传统的CSF表面加工工艺会对陶瓷材料的磨削表层造成损伤。欧洲杯足球竞彩Uematsu et al。观察到加工损伤的大小从几十微米到几百微米[15, 16].传统的磨削方法,即CSF磨削,其进给速度是恒定的,与加工条件或砂轮条件无关。因此,即使在相同的磨削条件下,增大进给深度也会产生过大的力。如果在磨削过程中过度用力作用于加工表面,则会增加表面损坏。图8 (a)和(b)分别示意了加工过程中过度的力产生的缺陷,即CSF情况和加工过程中非过度的力产生的缺陷,即RFF方法。对于图8 (a)的情况,这些损伤降低了断裂强度。

|

图8。不同磨削方法的表面损伤示意图。(a) CSF研磨法,(b) RFF研磨法。( ;加工缺陷, ;加工缺陷, ;固有缺陷-气孔、杂质).. ;固有缺陷-气孔、杂质).. |

图7中曲线的斜率为m,表示降低断裂强度的缺陷尺寸分布。CSF过程的m值高于RFF过程的m值。RFF过程的断裂强度高于CSF过程的断裂强度。这个高的m值意味着主断裂是由类似大小的缺陷造成的。考虑到这些事实,如图8 (a)所示,由CSF过程产生的缺陷比固有缺陷更大,并控制断裂强度。然而,RFF磨削方法自动控制工作台进给速度,因为磨削条件不同。工作台给料速度降低,自动保持E值恒定。减少对地面的过度作用力。的RFF工艺产生的缺陷比固有缺陷更小,如图8 (b)所示,m值更小,断裂强度更高。RFF加工样品断裂的原因是由不同尺寸的固有缺陷引起的。 结论在本研究中,通过检测断裂强度来评价RFF磨削系统为地面基地2O3..铝的磨削力2O3.CSF磨削试验和RFF磨削试验的磨削力随进给深度的增加呈现不同的增加趋势。磨削力的不同趋势是由两种磨削系统的工作台进给行为的相对差异造成的。即使在相同的进给深度下,RFF系统的磨削力也低于CSF系统的磨削力。随着进给深度的增加,CSF系统的砂轮磨损迅速增加。RFF系统砂轮磨损低的原因是根据磨削条件自动控制工作台进给速度。因此,随着进给深度的增加,CSF磨削法比RFF磨削法产生更大的磨削力,砂轮磨损更大。 最大表面粗糙度不随进给深度变化。比磨削能量E取决于切向力和磨削材料的去除率。E值表示移除给定体积材料所需的能量,作为每种材料的特征参数。欧洲杯足球竞彩RFF法的E值达到约17 GJ/m的常数值3.供料深度大于10µm。脑脊液法则随喂饲深度增加而增加µm。 RFF磨削试验的断裂强度随进给深度的增加不发生变化,而CSF磨削试验的断裂强度随进给深度的增加而不断降低。RFF加工的断裂概率斜率适中,断裂强度分布范围广,强度值高于CSF加工。从CSF和RFF加工断裂的概率来看,RFF加工断裂的主要原因是加工缺陷,而RFF加工断裂的原因不仅是加工缺陷,而且是加工前固有缺陷。结果表明,工作台进给速度随磨削条件和磨削表面的过大力而改变。RFF系统的工作台进给速度可以很容易地监测砂轮状况。最后,我们可以研磨烧结铝2O3.厚度从1毫米到40毫米µ不到50分钟。RFF磨削系统可以减少磨削表面的加工缺陷。 确认作者希望对日本政府通过教育、文化、体育、科学和技术部的21世纪卓越中心(COE)计划部分支持这项工作表示感谢。欧洲杯线上买球 参考文献1.“陶瓷材料的脆性断裂行为”,国立中山大学材料科学与工程研究所硕士论文。陶瓷。Soc。公牛。67(1988) 392 - 402。 2.沈勇,罗长波,曾伟明,徐晓平,高玉生,“恒压条件下陶瓷的磨削”,材料科学与工程学报。Proc。科技。129(2002) 176 - 181。 3.I. Shigematsu, K. Kanayama, A. Tsuge和M. Nakamura,“激光加工硅产生的成分分析3.N4和SiC”,J.板牙。科学。列托人。17(1998) 737。 4.K.Jodan,H.Funakoshi,K.Natsumaru和K.Ishizaki,“陶瓷加工用多孔铸铁结合剂金刚石砂轮的激光修整工艺”,Mat技术高级。和垫子。过程。J2[2](2000) 117 - 123。 5.J. K. Guha,“高压水射流切割技术简介”,美国。陶瓷。Soc。公牛。69[6] (1990) 1027-1029. 6.L. Kahlman, S. Karlsson, R. Carlsson和C. G.Nilsson,“磨料水射流对工程陶瓷的磨损和加工”,m。陶瓷。Soc。公牛。72[8](1993) 93 - 98。 7.谢泼德,“陶瓷加工的挑战仍在继续”。陶瓷。Soc。公牛。71[11](1992) 1590 - 1610。 8.“陶瓷材料的磨削机理与强度退化”,美国机械工程学会(ASME), J. E. Ritter111(1989) 167-173. 9黄哲伦,“陶瓷的磨削机理”,中国陶瓷学会年报(Conf.)。Int。pour la Res. de Prod.),45(2)(1996) 569 - 580。 10.D. Johnson-Walls, A. G. Evans, D. B. Marshall和M. R. James,“机械陶瓷表面的残余应力”J. Am。陶瓷。Soc。69[1](1986) 44-49。 11.H. P. Kirchner和E. D. Issacson,“热压硅的残余应力3.N4单点磨削开槽",j.m。陶瓷。Soc。65[1](1982)则高达55 -。 12.王志刚,“氧化镁单晶磨削损伤的研究”,机械工程学报,vol . 43, no . 4, no . 4, pp . 461 - 466。5(1970) 240。 13.“磨削工艺参数对反应结合碳化硅强度的影响”,北京化工大学学报(自然科学版)。Cearm。反式。94[5] (1995) 209-216. 14.M.Hakulin,“磨削热等静压氮化硅的残余强度”,J.Mater。Sci。,20.(1985) 1049 - 1060。 15.W. Kanematsu, M. Sando, L. K. Ives, R. Marinenko和G. D. Quinn,“染料浸渍法揭示加工裂纹几何形状”,j。陶瓷。Soc。84[4](2001) 795 - 800。 16.K.Sato,S.Yonetani,S.Tanaka,N.Uchida和K.Uematsu,“氧化铝陶瓷的微观结构和加工损伤之间的关系”,15th日本陶瓷学会秋季会议(秋田,日本,2002),3D20,第215页。 17.T.Fukami,H.Masumura,K.Suzuki和H.Kudo,“半导体镜面晶圆的制造方法”,欧洲专利申请,EP0782179A2,公告,27(1997)。 18.刘敏,高木俊,高田俊,“电炉加热陶瓷材料的强度恢复”,硅酸盐学报。Proc。科技。127(2002) 107 - 114。 19.白立明,“基于主动方法的刀具磨损过程监测——刀具磨损过程中阻尼比的变化”,中国机械工程,2018,27(11):1279 - 1284。精密工程,61[12](1995) 1750 - 1754。 20.M. E. R. Bonifacio和A. E. Diniz,“刀具磨损、刀具寿命、表面粗糙度和刀具振动的关系”,磨损,173[1 - 2](1994) 137 - 144。 21.J. h . Ahn, H.S. Takata, T. Sata,“基于实时声音识别的加工过程/刀具磨损监测系统”,J.日本Soc。精密工程,60[8](1994) 1144 - 1148。 22.C. R. heple, S. H. Carpenter, D. L. Armentrout和A. P. McManigle,“单点加工源机制的声发射和刀具磨损信号的变化”,材料评估,欧洲杯足球竞彩52[2](1993) 269 - 274。 23.“基于声发射传感器的铣削过程监测”,中国机械工程。精密工程,59[2](1993) 269 - 274。 24.刘建军,刘建军,刘建军,“基于声发射监测的刀具寿命、刀具磨损与表面粗糙度相关性研究”,机械工程学报,2014,152(1992) 395 - 407。 25.高田和石崎,“硅片和烧结铝的磨削行为2O3.采用恒力进给磨削系统”。5[2] (2003) 50-53. 26.A. Takata,长冈技术科学大学博士论文,日本(日语)(1998)。 详细联系方式 |