介绍氧化铝是一种高级结构陶瓷,具有高熔点、高耐磨性和化学稳定性等优异性能。然而,它的弯曲强度和断裂韧性值低于其他结构陶瓷如氮化硅和碳化硅。对提高其断裂韧性或强度等力学性能的研究已取得进展。该方法一直试图控制微观结构,如晶粒尺寸和晶界相[1,2],或添加二次相(例如球形颗粒、片状、纤维或晶须)[3,4]。欧洲杯猜球平台特别是,有报道称纳米碳化硅颗粒增强氧化铝复合材料提高了机械性能,如弯曲强度(350- 1050兆帕)和断裂韧性(3.5 - 4.7 MPa.m1/2)比较整体氧化铝[5-6]。对Al等多种陶瓷纳米复合材料进行了表征2O3./ SiC,如果3.N4/SiC和MgO/SiC[5,7]有被调查。然而,在纳米复合材料的摩擦性能的几个研究已经进行[8,9]。 许多研究者报道氧化铝的磨损率与晶粒尺寸有关[10-12]。提出了氧化铝中两种不同的磨损机制。一种是脆性断裂(例如,谷物拉出和微芯片)。另一个是塑性变形。 Cho等人[11]认为,晶粒尺寸越小,耐磨性越高,因为从轻度磨损到严重磨损的过渡时间随着晶粒尺寸的减小而增加。熊等人。[12]报道随粒度降低氧化铝的磨损。接触几何形状的差异是由于实际接触压力的变化造成的。因此,细碎磨屑的产生受到实际接触面积差异的影响。粗颗粒氧化铝未产生细磨屑,磨损表面呈现晶间开裂;然而,对于细粒氧化铝,在磨损表面观察到细小的磨屑。另外,磨损表面呈穿开裂。由于细小磨损碎片的产生,夹带的磨损碎片增加了销与盘之间的实际接触面积,从而增加了磨损率。 在本研究中,含5 vol%纳米碳化硅的氧化铝在氩气气氛中采用热压法在30 MPa下烧结1 h。热压温度从1500ºC到1800ºC不等。研究了热压温度对摩擦学性能的影响。氧化铝 - 碳化硅纳米复合材料的磨损机制可以通过观察磨损表面进行说明扫描电子显微镜和透射电子显微镜。 实验程序本研究使用高纯氧化铝(α-Al2O3, AKP-53, 100-300 nm, Sumitomo Chemical Ltd, Japan)粉体和纳米碳化硅(β-SiC, UF0754, 70 nm, Ibiden Co, Japan)粉体。用氧化铝球将5 vol%的纳米碳化硅与氧化铝在乙醇中混合,在塑料罐中球磨24h。浆液用旋转蒸发器干燥。干燥的混合粉末在锅中球磨12小时。将粉末混合物在涂覆BN的石墨模具中压实,在氩气气氛中,在30 MPa下热压1 h。热压温度从1500ºC到1800ºC不等。 摩擦磨损试验使用Plint摩擦计(TE77, Plint & Partners Ltd., U.K.)在往复球板试验机上进行。 每次磨损摩擦试验前,用0.5 μm金刚石悬浮液对试样表面进行抛光。用于摩擦和磨损测试球是一种商业氮化硅轴承滚珠(NBD200,12.7毫米直径,CERBEC,圣戈班高级陶瓷,U.S.A。)。试验条件为空气、10 N、0.068 m/s、滑动时间60 min和室温。在完成每次磨损测试后,使用轮廓仪测量磨损量(Form Talysurf Plus, Rank Talyor Hobson Co., U.K.)。利用轮廓仪测量与滑动方向垂直的4个磨损轨迹点,利用面积仪计算磨损面积。磨损试验至少重复了五次。采用扫描电子显微镜(SEM, JEOL-6400,日本JEOL)和透射电子显微镜(TEM, H-8100T,日立)观察氧化铝和铝-5 vol%碳化硅纳米复合材料表面的磨损面积。 结果和讨论表1显示了氧化铝和铝-5 vol%碳化硅纳米复合材料的力学性能。作为烧结温度的铝5%碳化硅纳米复合材料增大时,相对密度接近理论密度,纳米复合材料的晶粒尺寸增大,如图1所示。随着烧结温度的升高,晶粒尺寸增大,硬度和抗弯强度降低。从1500˚C至1800˚C烧结后,纳米复合材料的硬度从19.4 GPa降至17.5 GPa。此外,骨折强度降低从943 MPa至670兆帕。随着烧结温度的升高,纳米复合材料的断裂韧性随晶粒尺寸的增大而降低,如图1所示。纳米复合材料在1600℃和1800℃烧结的断裂韧性为3.9兆帕。米1/2和2.5 MPa.m1/2,分别。纳米复合材料的断裂方式为穿晶断裂如图2所示。对于粗晶纳米复合材料,由于没有发生裂纹偏转和裂纹桥接的裂纹扩展,其断裂模式仍为穿晶断裂。 表1。测试样品及其机械性能。

氧化铝 |

1600 |

99.8 |

15.6 |

4.0 |

405 |

纳米复合材料(5 vol% SiC) |

1500 |

98.4 |

19.4 |

2.9 |

943 |

1600 |

99.7 |

20.3 |

3.9 |

1052 |

1700 |

99.8 |

18.2 |

2.9 |

690 |

1800 |

100.0 |

17.5 |

2.5 |

670 |

|

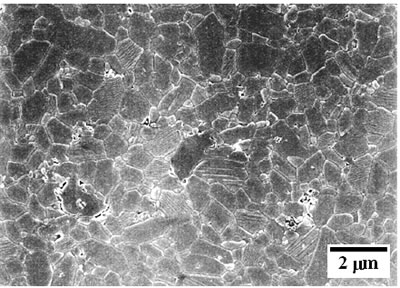

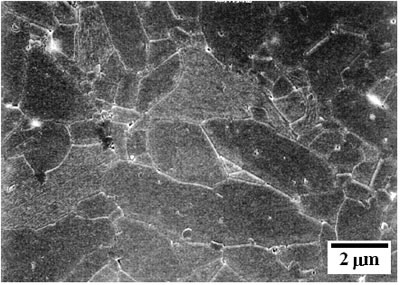

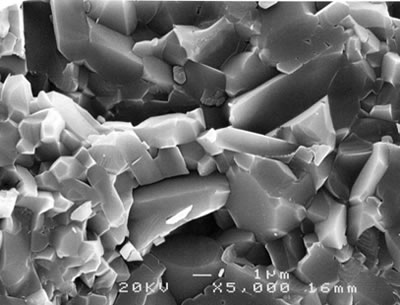

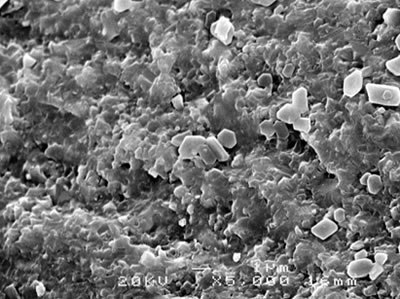

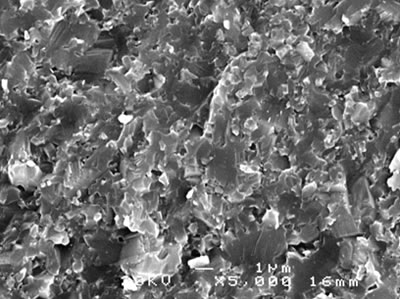

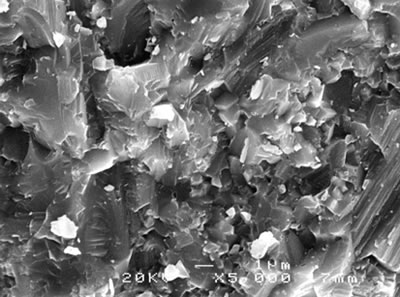

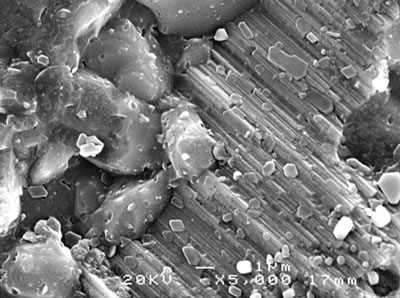

图1所示。的氧化铝的蚀刻表面的SEM显微照片 - 5%(体积)的碳化硅纳米复合材料作为在30MPa的烧结温度下在Ar气氛1个小时的功能;(一)1500o1600 C, (b)oC, (C) 1700oC,和(d) 1800oC。 |

|

|

图2。不同烧结温度下整体氧化铝(a)和氧化铝- 5 vol%碳化硅纳米复合材料(b-e)断口形貌的SEM照片;(a)单片氧化铝(1600o1500 C), (b)oC, (c) 1600o1700 C, (d)oC和(e) 1800oC。 |

|

|

|

|

|

|

|

|

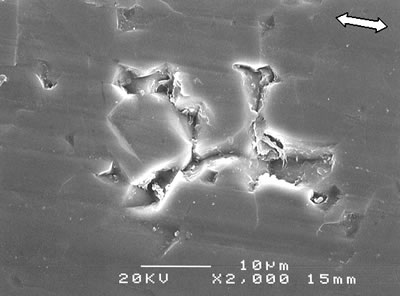

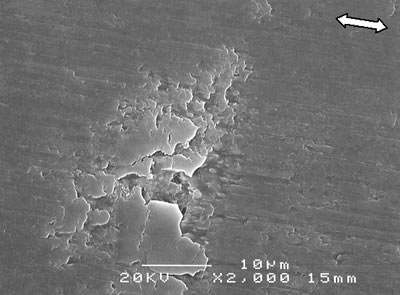

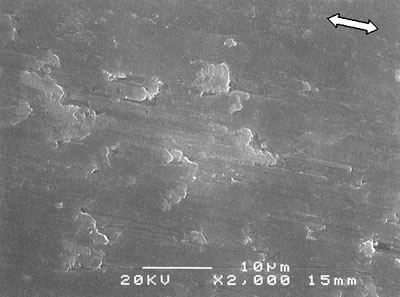

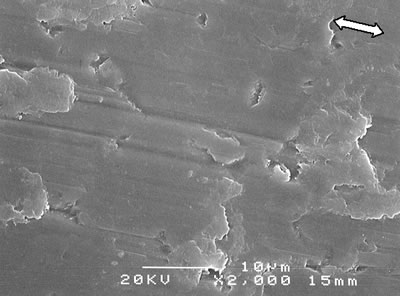

图3示出在空气中测试的各种烧结温度单片氧化铝的磨损量和氧化铝的5体积%的碳化硅纳米复合材料的。随着烧结温度的升高,纳米复合材料的晶粒尺寸增大,磨损体积减小。此外,铝-5 vol%碳化硅纳米复合材料的磨损行为与硬度、断裂韧性和断裂强度等物理性能密切相关,而对于相对密度大于98%的全密度试样,其磨损行为与密度变化没有密切关系。它更依赖于晶粒尺寸而不是相对密度。但整体氧化铝的高磨损量被认为是导致晶间断裂的主要原因。在沿晶断裂时,由于沿晶界的晶粒切屑或拉拔而产生磨损颗粒。欧洲杯猜球平台如图4(a)所示,整体氧化铝的磨损行为表现出沿晶界沿晶间断裂造成的微米级的切屑。然而,由于穿晶断裂,纳米复合材料的磨损行为表现出微屑和微裂纹。纳米复合材料的磨损体积比整体氧化铝低。纳米复合材料的磨损形貌如图4(b-e)所示,与氧化铝相比,纳米复合材料具有典型的磨粒磨损,带有浅划痕。随着纳米复合材料烧结温度的升高,磨损表面的磨粒沟槽变宽变深。氧化铝和纳米复合材料的磨损行为表现出微切屑和磨粒沟槽。氧化铝的磨损主要表现为脆性断裂和亚表面损伤。剪切应力在晶界处产生微裂纹,裂纹沿多个氧化铝晶界扩展。最后,当裂纹到达表面时,磨粒被清除。因此,晶粒尺寸越小,耐磨性越高,因为粗晶试样产生的磨屑碎片越大。

|

图3。磨损量随烧结温度的变化。 |

|

图4。不同烧结温度下整体氧化铝(a)和氧化铝- 5 vol%碳化硅纳米复合材料(b-e)磨损表面的SEM显微照片;(a)单片氧化铝(1600oC)和(b)1500oC,(C)1600o1700 C, (d)oC和(e) 1800oC(←→:滑动方向)。 |

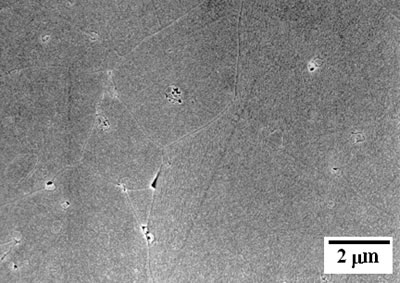

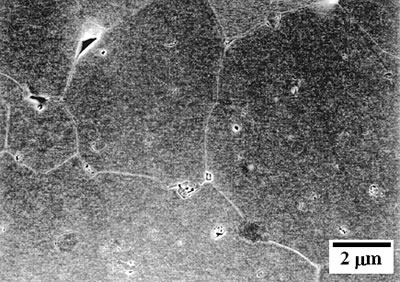

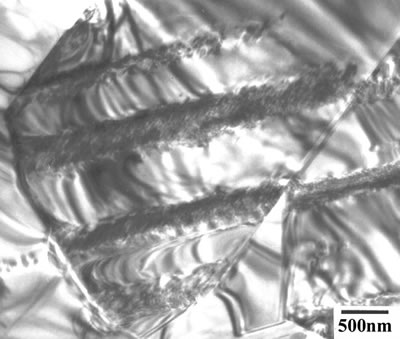

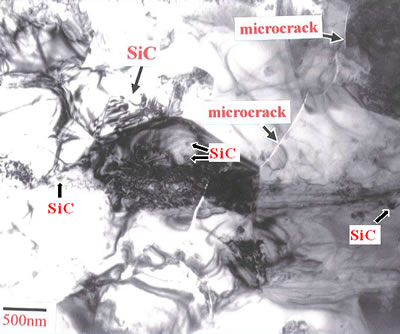

图5显示了整体氧化铝和铝-5 vol%碳化硅纳米复合材料磨损表面的透射电子显微图。在两种材料的磨损表面沿滑动方向观察到滑移过程中产生的位错。欧洲杯足球竞彩整体氧化铝显示出比铝-5体积%碳化硅纳米复合材料更高的位错密度,如图5所示。位错沿晶界堆积。如图5(a)所示,整体氧化铝中位错存在于晶粒内部,晶界阻碍了位错的运动。在纳米复合材料的情况下(图5(B)),氧化铝晶粒中分散的碳化硅防止位错的运动。纳米碳化硅颗粒对位错的钉扎作用与纳米复合材料耐磨性的提高有关。欧洲杯猜球平台此外,在滑动过程中产生的微裂纹穿过氧化铝晶粒内部,如图5(b)所示。Niihara和Sasaki等[13,14]报道氧化铝晶粒穿晶断裂在纳米复合材料中已是众所周知的。陶瓷材料磨损表面普遍存在明显的微裂纹和塑性变形。欧洲杯足球竞彩此外,在氧化铝和铝-碳化硅纳米复合材料中都观察到了微裂纹,并且可以在磨损轨迹上观察到由于塑性变形而形成的位错。

|

图5。(a)整体氧化铝和(b)氧化铝- 5 vol%碳化硅纳米复合材料磨损表面的透射电镜照片。 |

结论随着烧结温度升高,纳米复合材料的晶粒尺寸增大。因此,硬度和抗弯强度降低,因为颗粒尺寸增加。纳米复合材料的磨损体积增大。 对于粗晶粒尺寸的铝-5 vol%碳化硅纳米复合材料试样,由于没有发生裂纹偏转和裂纹桥接,穿晶型断裂不受大晶粒尺寸影响。在整体氧化铝的情况下,切屑沿晶界发生。沿滑动方向单晶粒内部也有位错的积累。然而,氧化铝 - 5%(体积)的碳化硅纳米复合材料显示了磨料磨损如由氧化铝基体晶粒碳化硅颗粒位错的划痕和节目的干扰。欧洲杯猜球平台另外,氧化铝 - 碳化硅纳米复合材料显示出由于微裂纹由纳米碳化硅粒子钉扎更耐磨损性。欧洲杯猜球平台而在铝-5 vol%碳化硅纳米复合材料中,由于氧化铝基体的粗化,微裂纹钉扎效应降低。因此,随着烧结温度的升高,纳米复合材料的磨损体积也随之增大。 参考文献1.P.斯坦利,“为设计与陶瓷概率基础”,英国人。陶瓷。PROC,49.(1993)167-173。 2.J. D. Birchall和D. R. Stanely,“高级结构陶瓷的关键需求”,英国人。陶瓷。Proc。,49.(1993) 127 - 164。 3.X. Yang和M. N. Rahaman, " SiC血小板增强铝2O3.由涂层粉末形成的自由烧结复合材料”,英国人。陶瓷。Proc。,50.(1994)702-709。 4.C.L. Hu和M. N. Rahaman, "硅晶须增强铝2O3.由涂层粉末形成的自由烧结复合材料”,j。陶瓷。Soc。,76.[10](1990) 2549 - 2954。 5。K.新原,“结构陶瓷的新设计理念 - 纳米复合陶瓷”,j .陶瓷。Soc。日本。,99.[10](1991) 974 - 982。 6。赵建军,“碳化硅-氧化铝纳米复合材料的力学性能研究”,北京大学学报(自然科学版),j。陶瓷。Soc。,76.[2](1993) 503 - 510。 7。M. Sternitzke,“回顾:结构陶瓷纳米复合材料”,J.Eur。陶瓷。Soc。,17(1997) 1061 - 1082。 8。陈志刚,“碳化硅纳米相对氧化铝湿化性能的影响”,硅酸盐学报。陶瓷。Soc。17(1996)799-802。 9。J.罗德里格斯,A。马丁,J. Y.牧师,J. L.洛尔卡,J. F.巴托洛梅和J. S.莫亚,J. Am“的纳米复合材料,滑动磨损”。陶瓷。Soc。82.[4](1999) 2252 - 2254。 10.“氧化铝磨损的粒度依赖性”,《中国机械工程》,穿,186 - 187(1995) 45-49。 11.赵淑珍,“氧化铝磨粒磨损的粒度和r曲线效应”,中国机械工程,2017,27(6):641 - 641。j。陶瓷。Soc。,72.[7](1989) 1249 - 52。 12.F.熊,R. R. Manory,L.病房,M. Terheci和S. Lathabai,“晶粒尺寸效应和测试配置对氧化铝的磨损行为”,j。陶瓷。Soc。,80[5](1997) 1310-1312。 13。K. Niihara, K. Izaki and T. Kawakami,“高温下高强度的氮化硅碳化硅纳米复合材料”,J. Mater。SCI。吧。,10(1990) 112 - 114。 14。G. Sasaki, H. Nakase, K. Suganuma, T. Fusita and K. Niihara, " Mechanical Properties and Microstructure of Si .3.N4纳米SiC颗粒基复合材料欧洲杯猜球平台j .陶瓷。Soc。日本。,One hundred.[4](1992) 536 - 540。 详细联系方式 |