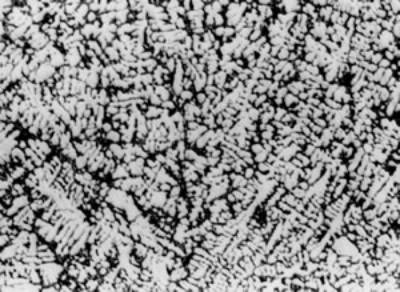

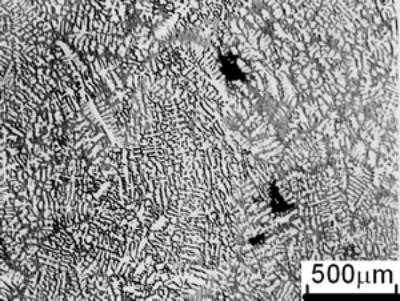

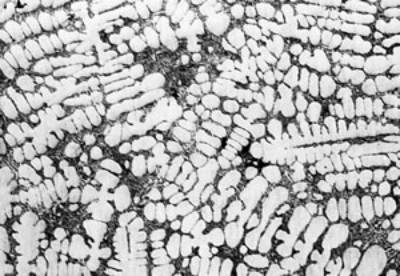

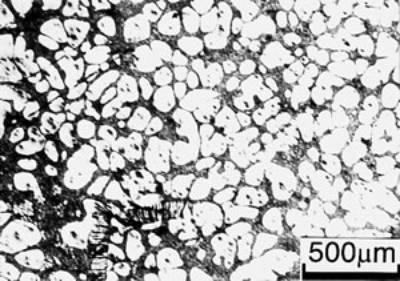

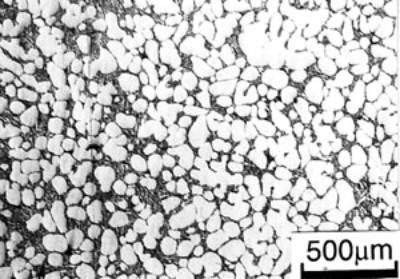

介绍半固态成形工艺是一种将铸造和锻造的优点结合起来生产复杂形状零件的新工艺。这种工艺生产的较厚的部件比传统挤压铸造的部件具有更好的力学性能[1-3]。在该过程中,实现精细和球形初级晶体结构的半固体浆料,即非树突结构非常重要。 为了制备精细球形的铝合金初晶,人们进行了大量的研究工作。Flemings[1]介绍了一种通过在凝固过程中机械搅拌金属液来实现球形晶体结构的工艺路线,并解释了旋转流体流动会破坏模具壁上产生的树枝状晶体和搅拌叶轮。gabathuler和alusuisse [4]比较其他路线;使用钛硼钛矿的晶粒精炼机,MHD(电磁或磁力学)搅拌和强烈的超声波,并得出结论,电磁路径是最有效的。Tzimas和Zavaliangos [5]与MHD工艺相比,喷雾铸造和Sima(应力诱导的熔体激活)工艺进行了比较,并结束由于坯料中的原代晶体的非均匀分布,MHD路线不如其他两条路线。Adachi等。[2]和Kaneuchi等人。[3]显示球形晶体结构可以通过在液相用和固体之间的温度下保持适当的时间来实现。两者都成功地构建了商业机器,其中需要精心制造的加工和设备来控制温度。2020欧洲杯下注官网然后,我们认识到物理上引入原子核到熔融金属中,并将其保持在适当的温度是重要的,搅拌更有效地使晶体在整个坯料中的均匀分布,而不是打破枝晶。本文的目的是证明这一概念,这可能是开发先进的半固体成型过程的基础知识。 实验的程序合金测试对于工业应用的重要性,AC4CH(Al-7%Si-0.4mg)作为本研究的主要合金,并进行了比较Al-17%Cu合金;前者具有比液体更高的固体密度,并且后者的固体密度低于液体。这所用AC4CH的化学成分如表1所示。用差示扫描量热仪记录了合金的冷却曲线,AC4CH的液相线温度为881 K, Al-17%Cu的液相线温度为883 K。重熔前两种合金的微观结构如图1所示,表现出树突结构。 表1。本研究中使用的AC4CH的化学组成。

|

7.02 |

0.11 |

0.38 |

< 0.01 |

< 0.01 |

< 0.0 |

< 0.0 |

落下帷幕。 |

(一)

(b) |

图1所示。原料的微观结构;欧洲杯足球竞彩(A)AC4CH,(B)Al-17%Cu。 |

生产半固态金属实验装置示意性地示于图2中。它由搅拌单元、测温单元、模具单元和底座单元组成。模具单元在523 K的炉中预热,AC4CH合金在另一个炉中熔化并过热至933 K,在923 K浇注到模具中。然后将模具单元放置在底座单元上测量单位设置好。当金属液温度下降到给定值(见表2)时,设置搅拌单元以给定转速(见表2)驱动,插入杆体如图2所示。一旦温度显示次曲,就被除去搅拌单元,并从熔融金属中取出棒。从那时,熔融金属以通过使用砖或铁用于基座单元控制的速率冷却。当温度降低至858 k时,使用Al-Si二进制相图数据[6]和上面提到的冷却曲线数据,并且对应于约64体积%的固体分数,模具单元用钳子升高并淬火一池水。将淬火金属纵向切割,并在整个横截面积上检查它们的微观结构。使用光学显微镜、图像分析仪和image - pro Plus软件对平均晶粒尺寸进行评估。

|

图2。本研究使用的实验装置示意图。 |

表2。实验条件

|

用于熔融金属的合金 |

AC4CH. |

Al-17%Cu |

杆的材料 |

AC4CH. |

SUS303 |

AC4CH. |

Al-17%Cu |

棒直径(mm) |

8 |

8 |

35. |

8 |

杆插入深度(mm) |

20. |

20. |

10 |

20. |

杆插入温度。(k) |

918 |

908 |

898. |

888. |

888. |

888. |

888. |

908 |

883. |

杆转速(MIN-1) |

90 |

90 |

180 |

180 |

180 |

180 |

淬火温度。 |

858 |

858 |

858 |

858 |

858 |

868. |

冷却速率(K /分钟) |

11.5 |

11.3 |

13.2 |

12.7 |

4.8 |

4.7 |

6.8 |

6.8 |

9.7 |

棒预热温度(K) |

RT. |

RT. |

RT. |

RT. |

623 |

RT. |

|

|

|

|

|

|

|

|

|

|

|

|

注意:AC4CH的实验和Al-17%Cu合金标本分别在858K和868K处淬灭。

Rt =室温。冷却速率来自插入端以淬火到水中。

(一)

(b)

(C)

(d)

(e)

(f) |

图3。AC4CH合金试样的显微组织(a)未插入杆,(b) 918K插入杆1,(c) 908K插入杆2,(d) 898K插入杆3,(e) 888K插入杆4,冷却速率为12.7K/min, (f) 888K插入杆5,冷却速率为4.8K/min。 |

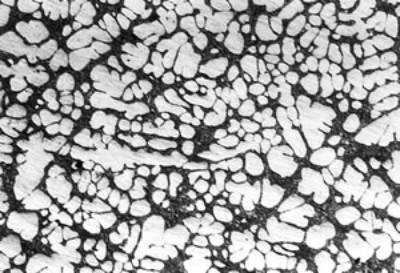

表2中总结了每个实验的条件。首先,使用直径8毫米的AC4CH棒和用于基部单元的铁,我们检查了珠子插入温度在ex.1至EX.4中的效果。其次,使用Ex.5中的砖基碱检查旋转速度和杆状材料的效果。在Ex.8中,测试预热的大杆。最后,在Ex.9中检查固体密度(Al-17%Cu)的效果。 结果与讨论杆插入温度的影响图3为实验1 (b)到实验5 (f)中不同插棒温度下的试样的显微组织和另一个不插棒实验(a)的试样的显微组织。图4为凝固试样的晶粒尺寸分布。可以看到,没有棒插入的试样初生晶体是树枝状的。然而,如图3 (b)-(e)所示,插入棒的试样的初生晶体随着插入棒温度的降低而变得更细和更球形。在918 K插入棒的试样中,(b)初生晶体仍然保持枝晶结构,平均晶粒尺寸与未搅拌试样几乎相同。当棒材插入温度为908 K时,初生晶体开始球化。虽然微观结构部分由枝晶主导,但也观察到许多球状初生晶(c)。在898K的杆插入温度下,初级晶体的球化增加并彼此分离(D)。888 K的温度是最接近合金的液相温度的液体温度。获得了约88μm的最优选和最圆形的晶体结构(e)。减少热量提取通过改变基材从铁砖、半固态金属的冷却速率从12.7 K /分钟减少到4.8 K /分钟和微观结构变得粗糙(约97µm)在同一插入温度(f),冷却速率的定义的位置如图6所示。

|

图4。粒度分布在指定的实验条件下,具有球状初生晶体的样品。 |

为了定义球面主要的分布晶体,将试样的横截面积分为两部分,(1)更多的球形晶体部分(孵化)和(2)更多的树枝状晶体部分(未孵化),对试样的整个横截面积进行显微镜检查。图5说明了这些分布。没有棒插入的实验没有球形主晶体区域(a)。918 K的高插入温度使得即使搅拌熔融金属也没有球状晶体区域(b)。从图5(c),(d)和(e)中,随着杆插入温度降低,球形初级晶体面积的量增加。在这些结果中,杆插入温度越高,初级晶体区域的位置越低。这种现象可以与插入杆和熔融金属的复次之间的时间间隔有关。在较长的时间间隔中,晶体有足够的时间落在底部。但是在较短的时间内,因为杆插入立即后跟复次,球形晶体没有机会在底部沉淀。主晶体保持在杆插入深度附近的较高位置。图6显示了在上述实验中测量的凝固过程中AC4CH的冷却温度分布。现在我们注意到两种时间间隔:时间间隔t1从杆插入开始插入端(再发光)和时间间隔t2从返光到淬火。如上所述,时间间隔t1影响球面晶体的分布。然后将图3中的微观结构与时间间隔进行比较t2时,发现初生晶体的尺寸随体积的增大而增大t2.这应该是由于液相液和固体之间的温度范围内粗晶体[2,3]。

|

图5。AC4CH合金试样初生晶的分布(a)未插入杆,(b) 918K插入杆1,(c) 908K插入杆2,(d) 898K插入杆3,(e) 888K插入杆4,冷却速率为12.7K/min, (f) 888K插入杆5,冷却速率为4.8K/min。 |

|

图6。AC4CH合金试样的冷却曲线;(a)未插入杆,(b) 918K插入杆1,(c) 908K插入杆2,(d) 898K插入杆3,(e) 888K插入杆4,冷却速率为12.7K/min, (f) 888K插入杆5,冷却速率为4.8K/min。 |

杆转速和杆材的影响

图7显示了在Ex.5中获得的原晶体的微观结构和分布。搅拌棒转速的效果可以在(c)和(d)中略微看出,以180分钟-1显示比(a)和(b)为90分钟的(a)和(b)的较高初级晶体尺寸约为94μm和更宽的球形分布球区域。-1.较高的搅拌杆转速使初生晶体尺寸更薄。图7(e)和(f)显示出Ex.7的结果,其中SUS303不锈钢搅拌杆与与EX.6(C)和(D)相同的实验条件使用。测量t1是20岁t2是250年代。从图中可以看出,球化相似,但初生晶体的尺寸增大了96µm,球形晶体的分布位置更高,面积更小。这些结果表明,当杆由与熔融金属相同的材料时,它可以作为成核位点。如果不是这样,当棒材不是由熔融金属制成时,初生晶体的细化和球化可能是由于弗莱明[1]提到的树枝状结构的破坏。

|

|

图7。AC4CH合金标本球形和树突晶体的微观结构与分布;(a),(b)ex。5:使用90min的AC4CH杆-1转速,(c),(d)ex。6:使用180min的AC4CH杆-1转速,(e),(f)ex。7使用SUS303杆带180分钟-1旋转速度。 |

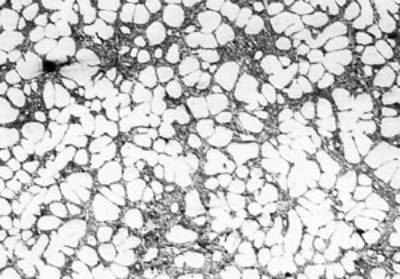

预热较大的棒实验该实验的目的是获得整个球形晶体区域的铸锭。上述结果表明,通过增大棒材直径来增加核是有效的。然后,35毫米直径的AC4CH杆,比以前的实验更大4倍来证明这一建议。通过金属粘接试验,确定了插入棒的实验条件,即:将棒预热到623 K,插入金属液温度为908 K,插入深度为10 mm。然后进行图8,其结果如图8所示。微观结构表明,初级晶体几乎是球形的,具有87μm的细固体颗粒,其尺寸分布如图4所示,如(a)所示,获得了该研究中最好的。欧洲杯猜球平台球形晶体面积的分布几乎覆盖了试件的横截面面积,如图(b)所示。因此,我们可以说,它正在接近工业应用的最佳条件。

(一)

(b)

(C) |

图8。微观结构(A),对ac4Ch合金标本的球形初级晶体(B)的分布,实验前AC4CH合金标本。8。 |

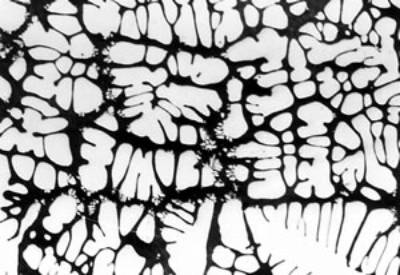

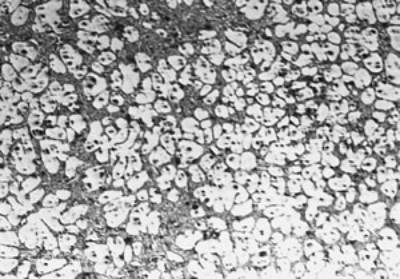

在图8中看到Ex.8(c)的冷却曲线,时间间隔t1与例1相似,时间间隔t2作为前。在这两个实验中,球形区域都不存在或很小。然而在图8中可以得到整个球面面积。可能的解释是,较大的直径杆具有较大量的核心晶体,其提供许多晶体并吸收熔融金属的较大接触面积,从而从熔融金属中产生更多热量。因此过多的过冷和时间间隔t1是必须的。此外,通过搅拌提供的较大数量的核可以限制单个晶体的生长,导致在凝固过程中较少粗化,尽管时间间隔t2更长。这可能是在例8中可以得到最精细的球形晶体结构的原因。 效果固体和液体之间的密度差异图9为Al-17%Cu固相密度高于液相的实验结果。图9(a)和(b)表明,在没有搅拌的情况下,没有球形晶体区域;初生晶均呈树枝状,平均粒径约98µm,并向半月板漂移。剩余的熔融金属水槽放入底部并变为共晶晶体。在图9(c)和(d)中,Ex.9的实验条件与Ex.6基本相似,除了熔融物质外,可以清楚地看出94 μ m球状初生晶体的尺寸和球状晶体的分布基本相同。但分布的位置位于熔融Al-17%Cu合金的顶部,与AC4CH合金的结果相反,如图5和6所示。因此,初级固体和液体之间的密度的影响非常清晰。

|

|

图9。Al-17%Cu试样的显微组织((a), (c))和初生晶体分布((b),(d));(a)、(b)不搅拌,而(c)、(d)按照附录9的条件进行搅拌:在20mm插入深度上添加Al17%Cu。 |

结论在不同的工艺条件下,通过在熔融金属中插入和旋转一根棒,实现了AC4CH铝合金结晶器中初生晶体的球化和分布。研究结果总结如下: •由与熔融金属相同的合金制成的棒充当成核点,为细小和球形初生晶体的形成提供核。 •通过优化棒的插入温度、棒的转速、冷却速度和棒的直径,可以得到结晶器中细化和球化的初生晶体在可膨胀区域的分布。 •从杆插入开始到插入端的时间间隔(重次复晶)影响球面晶体上的分布,并且从复次淬火的时间间隔影响由于温度范围内的温度范围粗糙导致的尺寸液相线和固相。 •该方法成功地生产了54毫米的铸锭,长度为55毫米,具有平均晶粒尺寸为87的均匀球形和细初级晶体µm。 致谢这项研究得到了优先领域(b),“推进镁的平台科学和技术欧洲杯线上买球合金“和日本教育,文化,体育,科技部长的教育,文化,体育,科学技术部长的21世纪阁下(COE)计划。欧洲杯线上买球 参考1.M. C. FlEmings,“半固态金属合金的行为”,Metall。跨。22a(1991)957-981。 2。M. Adachi, M. Uchida, S. Satou, H. Sasaki, Y. Harada, N. Ishibashi,“最新流变铸造机”,J.日本轻金属研究所51(2001)568-574。 3.T.Kaneuchi,R. Shibata和T. Imamura,“半液压压铸过程的发展产生球形初级α.拍摄袖子中的相位“,J.日本铸造工程学会。74(2002)595-599。 4。J. P. Gabathular, D. Barras, Y. Kranhenbuhl and J. C. Weber, proceedings of the 2nd Int。Conf:“合金和复合材料的半固态加工”,由S. B. Brown和M. C. Flemings主编,矿物、金属和材料学会,宾夕法尼亚州(1993)33-46页。 5。E. Tzimas和A. Zavaliangos,“通过喷射铸造,磁力动力学铸造和应力诱导,熔体活化过程产生的近等轴微观结构的比较表征”母体。SCI。eng。A289(2000)217-227。 6.T. B. Massalski,“二元合金相图Vol。1“,ed。作者:J.L.Murry,L.H.Bennett和H. Baker,美国金属社会,俄亥俄州(1986年)p。165。 7.王志强,“金属液搅拌对Al-2质量Si合金组织的影响”,铸造工程学报,25(2003),185-190。 8。“超共晶Al-Si合金的组织与力学性能”,《铸造工程学报》,29(2002)。 9.田边,“AC4CH钢坯结构对触控铸造力的影响”,中国铸造工程社会,75(2003)474-478。 10.S. Kamado,A. Yuasa,T.Hitomi和Y.Kojima,“搅拌条件对半固体AZ91D镁合金结构和表观粘度的影响”,J.Japan光金属研究所42(1992)734-740。 11.E. F. Emly,“镁技术原理”,Pergmon出版社,伦敦(1966)第788-857页。 详细联系方式 |