介绍滑移铸造[1-4]是生产传统和/或高级陶瓷的关键技术。滑动铸造的一个主要缺点是形成所需厚度的铸件所需的时间和干燥铸件所需的额外时间。为了缩短干燥时间,需要显著提高制造速度和提高陶瓷制造的生产率。但是,快速干燥会增加翘曲、裂纹、密度分布等缺陷,这些缺陷影响烧结体[5]的特性。 绿色陶瓷部件的常规干燥已经研究多年,最近由于在胶体过程中使用超细粉末而变得更加重要[5,6]。随着填料粉粒径的减小,绿色状态下孔隙率的毛细管尺寸显著减小。水通过小于颗粒直径1/5的毛细管输送时,会对湿片施加强大的干燥应力。因此,干燥必须以极慢的速度进行,以便保存完整的一块[6]。另一方面,陶瓷干燥技术的进步在过去的几年里越来越受到刺激,因此,与传统的热风对流干燥相比,其他干燥方法变得越来越重要。在此背景下,高频干燥技术在陶瓷干燥过程中的应用成为人们关注的焦点[7-9]。一些研究涉及预测暴露在微波下的材料的升温速率的可能性[10,11]。其他的研究与微波加速干燥速率有关。 以前,我们在ZnO陶瓷中检查了滑动铸造体的快速微波干燥,并将这种体的特性与通过常规干燥技术干燥的铸造体的特性进行了比较[13]。这项工作表明,微波加热在干燥体的快速干燥和结构均匀性方面具有优异[13]。 在这篇报告中,我们讨论了为什么可以通过微波加热获得之前工作中所显示的干燥体的结构均匀性,并根据我们的结果检验了微波加热和常规加热下的干燥行为的差异. 实验程序泥浆制备一种市售的亚微米氧化锌粉末(JIS 1, Hakusuitech Co., Ltd.),平均直径为d50= 0.5μ.m,用于制备含40体积%固相和0.32质量%市售氨氮的浆料4+聚丙烯酸盐(PAA) (Aron A-6114, Toagosei Co., Ltd.)为分散剂。混合后用电动搅拌机(AR-250, THINKY Corp.)搅拌2分钟,用高等级铝球磨悬浮液12小时2O3.球(直径5 mm)制备ZnO浆料。 干燥条件下泥浆被浇铸在石膏模具上形成绿色的身体×70×t3)。在把它们从模具中取出之前,它们被各种干燥方法干燥。在烘箱干燥,绿色体干燥在80±3.°C(RH 40%)在烘箱中至少24小时。这种干燥期似乎足以蒸发所有游离水和最染色的水。 在风干中,将绿色体在室温下干燥(25±3.°C, RH 40%)在培养箱中至少48小时。风干需要更长的时间来减少水分含量到一个几乎恒定的值。采用微波干燥装置(MW-Master, 2.45 GHz, Mino陶瓷有限公司)进行微波干燥。干燥温度采用比例积分微分(PID)控制器控制。绿体被加热到80度±3.°在恒定的升温速率2 K/min下,并在此温度下保持30分钟。所有游离水和大部分结合水在微波炉内迅速蒸发。干燥后,生坯用常规方法烧结。烧结温度为1000°C,升温速率为10 K/min,保温时间为2小时。 Evaluation方法通过Archimedes方法测量绿色和烧结体的密度。使用激光共焦位移仪(LT-9010M,Keyence Corp.)评估绿色体的翘曲。通过扫描电子显微镜(SEM,JSM-5600N,JEOL Ltd.)在抛光表面上观察这些体的微观结构。 结果和讨论图1中,从我们那里转载以前的研究[13],显示了使用激光共焦位移仪表在其底面上检查的干燥体的翘曲程度。当通过微波干燥而不是通过其他常规的干燥方法干燥时干燥体的翘曲程度较小。图2,从我们以前的研究中转载[13],显示烧结体抛光表面的扫描电镜图像.空气干燥样品的底部,图2(a)显示出许多大的孔隙。在空气干燥的绿体的长干燥周期期间含水量的局部差异,在其底部形成许多孔隙。在烘箱干燥中,在绿色体的上部发生许多大孔,特别是在图2(b)中所见的表面。在这种情况下,绿体从外部加热产生生坯中的温差,并且从其上表面发生自由水的快速蒸发,产生许多大孔。通过微波干燥,孔的数量和尺寸小于用其他干燥方法获得的尺寸较小。此外,孔均匀分布。

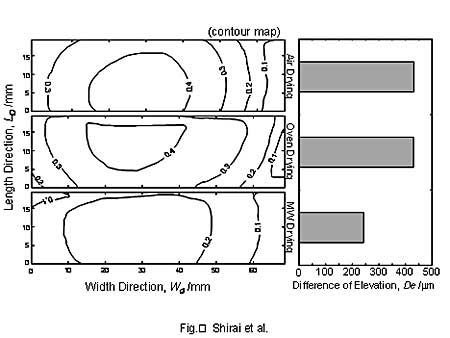

图1.用不同干燥方法干燥的干燥体翘曲程度。

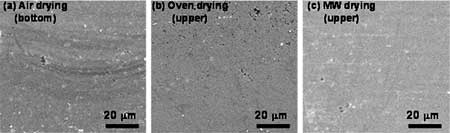

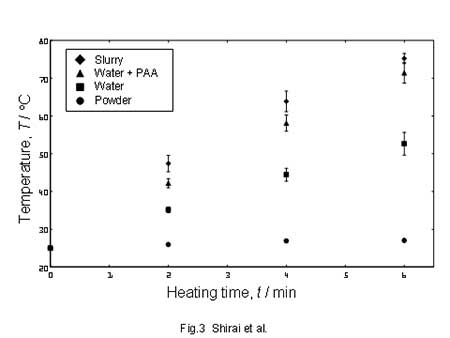

图2.烧结后抛光裂缝表面的SEM图像;(a)在底部的空气干燥,(b)上部干燥烘箱,(c)分别在上部进行微波干燥[13]。 微波加热与传统加热根本不同。在微波加热中,在材料内部产生热量而不是外部加热源[8]。一种材料需要具有高介电损耗,用于有效吸收微波。 图3显示了通过在2.45GHz和150W的微波源进行的微波源加热的ZnO浆料,水和ZnO粉末的温度 - 时间曲线,用2.45GHz和150W W. MW照射6min,ZnO浆料和PAA的水达到75°C分别为71.4°C。ZnO浆料和水与PAA的结果显示出类似的温度时间曲线。另一方面,ZnO粉的温度略微增加到27°C。显然,微波辐照下,ZnO粉末对温度的升高没有贡献。在ZnO浆料的情况下,由于PAA水的介电常数比ZnO粉末高,所以有选择地加热。与纯水相比,含PAA的水的温升速度高于纯水的温升速度,且含PAA的水在6min后达到的温度比纯水达到的温度高近20℃。认为水中少量的PAA对微波吸收有重要影响。结果表明,与氧化锌粉末相比,含有PAA的生坯中的自由水和束缚水具有更高的介电常数,在微波加热下可以有效地蒸发和输送水。 结果表明,由于水分的有效蒸发,微波加热干燥的生坯内外含水量很小。因此微波干燥体的翘曲程度比常规干燥体小,且烧结体均匀。

图3.ZnO浆料,水与PAA,水和ZnO粉末的温度时间曲线通过在2.45GHz和150W的微波源加热的微波源加热。 结论采用微波干燥法对氧化锌滑体进行了快速干燥,并与常规干燥方法进行了比较。微波干燥体的翘曲程度比常规干燥方法要小。此外,与其他干燥方法相比,这种干燥方法的孔隙数量和尺寸都更小。显然,微波的选择性加热有助于干燥过程中生坯的温度和含水量的均匀性。绿色身体的内外水分干燥,微波加热是非常小的,因为自由和束缚水与PAA绿色身体选择性加热由于较高的介电常数与氧化锌粉末相比,水的蒸发和运输是在微波加热下有效完成的。因此,微波干燥时,与其他常规干燥方法相比,干燥体的翘曲程度较小,且烧结体均匀。 参考1.Y. Hotta,T.Tsugoshi,T.Nagaoka,M. Yasuoka,K.Nakamura和K. Watari,寡糖酒精除了氧化铝浆料和通过滑动铸造生产的半透明氧化铝的影响“,J.IM。陶瓷。SoC。,86(2003)755-760。 2.“分散剂对浓氧化铝浆料流变性能及滑模铸造的影响”,中国有色金属学会第十五届学术会议。陶瓷。Soc。, 1622-1627。 3.L. B. Garrido和E. F. Aglietti,“混合铝-锆石悬浮液的压力过滤和滑动铸造”,J. Eur。陶瓷。Soc。, 21(2001) 2259-2266。 4.N. Omura, Y. Hotta, K. Sato, Y. Kinemuchi, S. Kume and K. Watari,“Al的滑动铸造2O3.湿射流铣削制备的浆料“,J.陶瓷。Soc。日本,113(2005)495-497。 5.白木勇,“陶瓷-封存工艺III”,Gihodo Shuppan,(1980) 39-43页[日语]。 6.W. C.Wei和C.L.Hsieh,“用干燥对照化学(DCC)的超细氧化铝蛋糕的干燥kicetics”,J.陶瓷。Soc。日本,107(1999)313-317。 7。I. W. Turner和P. G. Jolly,“组合微波和对流干燥的多孔材料“,干燥工艺。, 9 (1991) 1209-1269 8。陶志刚,“陶瓷材料的微波加工”。欧洲杯足球竞彩陶瓷。Soc。公牛。, 68(1989)。 9.D. Skansi和S. Tomas,“粘土板的微波干燥动力学”,陶瓷。int。,21(1995)207-211。 10。R. Y. Ofoli和V. Komolprasert,“关于电磁场中食品的热模型”“,J.食品加工和保存,12(1988)219-241。 11.P. Jolly和I. W. Turner,“一维微波加热的非线性场地解决方案”,J.微波功率和电磁能量,25(1990)3-15。 12.黄志明,“微波对流干燥”,微波粉末,23(1986)65-74。 13.白井方明、安冈方明、霍塔方明和渡ari方明,滑动铸造体的快速微波干燥,J. Ceram。Soc。日本,114(2006)217-219。 详细联系方式 |