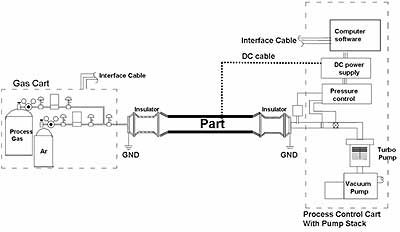

金刚石碳(DLC)涂层具有优异的性能,如高耐磨性,非常低的摩擦系数和高耐腐蚀性。由于这些优异的性能,DLC涂层吸引了在石油和天然气,半导体,医疗和汽车等各种应用中使用的极大关注。在石油和天然气行业,DLC涂层可以应用于管道内表面、管道接头、钻井夹具和钻孔等,因此,人们尤其希望DLC涂层能够改善经历极端环境的部件的摩擦学和腐蚀性能。对于输送腐蚀性物质的管道或管道,显然与腐蚀性物质接触的内表面是必须涂覆的表面。 类金刚石碳涂层的沉积方法有几种方法可以在组件的外表面沉积DLC或其他涂层;如化学气相沉积(CVD)、物理气相沉积(PVD)、电镀、火焰喷涂、溶胶-凝胶等。然而,涂覆内表面仍然是挑战,特别是对于大的纵横比(长度为直径比率)组件,并且在文献中可获得非常有限的信息。 在诸如PVD的非常低压技术的情况下,其中压力低于或附近的分子流动区域,由于视线沉积,涂覆内表面的限制为具有大直径和短长度的管道。由于需要为化学反应提供热量,因此CVD技术在本申请中受到限制,这损坏了热敏衬底的化学反应。PECVD(等离子体增强的化学气相沉积)可以用来降低反应所需的温度,但是在管道内维持均匀的等离子体和防止源气体在流经真空室的管道时耗尽是很困难的。 等离子体增强了金刚石碳涂层的化学气相沉积本文报告了一项研究的结果,证明了一种新的PECVD技术的潜力,可以在管道内表面上存放基于DLC的薄膜,具有出色的腐蚀和耐磨性特性。结果在粗糙(Ra〜110μin)碳钢基材通过使用多层涂层,该多层涂层可提供对基板的强粘附和降低应力,如前者所示,通过涂层缺乏腐蚀性底切和涂层和涂层后来通过沉积厚涂层的能力。 实验涂层D.遗留因素开发了一种新型中空阴极等离子体浸渍离子处理方法,并用于将含硅的金刚石状碳(DLC-Si)膜沉积在一英尺长的1020CS管内,直径为1.75英寸(纵横比为6.85)。该方法利用了在管本身内产生的等离子体离子浸没和高密度中空阴极等离子体,允许分解前体和随后的基于DLC-Si的膜的沉积。如图1所示,这是通过负面脉冲偏置的,该管道用作阴极,附接到两端的阳极。引入气态前体并将导致涂层沉积在管道上的涂层,用副产物泵出。

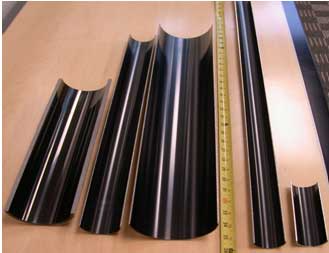

图1。工艺设置图 该技术用于用各种纵横比在图2中所示的各种纵横比在管道内表面上沉积无定形氢化的DLC-Si涂层。本文报道的数据适用于1英尺的长管,内径1.75英寸。在相关的参考中提供了对技术的详细描述。

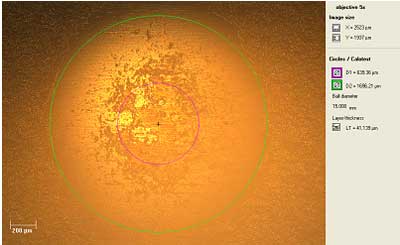

图2。在不同长宽比的管道内表面沉积DLC-Si基涂层。 涂层结构将分层涂层结构沉积在1020℃管的内表面上。各层由三层组成: 1。锗碳粘附层,几秒钟的GE粘附层,然后是高电压AR蚀刻 2。掺硅DLC层,通过该层硅还原和碳增加 3.DLC'CAP'层。 涂层厚度采用标准热量测试方法,在管道入口测量了41µm的总涂层厚度,见图3(由于1020 CS表面非常粗糙,很难看到每一层)。大约层数由0.5μm的粘附层组成,24.5μm的SiX,C和16μm的DLC。这个过程表1中总结了每层的条件。没有使用基板的外部加热,并且沉积期间的最高温度(由于等离子体加热)为175℃。

图3。显示结构的Calotest火山口的光学显微照片。 表1。表总结了涂层沉积工艺条件

|

粘附 |

锗前体 |

70 |

240. |

0.5 |

0.3 |

SIC. |

硅和碳氢化合物前驱体 |

120. |

180. |

24.5 |

DLC. |

碳氢化合物前体 |

120. |

180. |

16. |

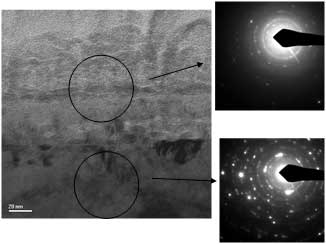

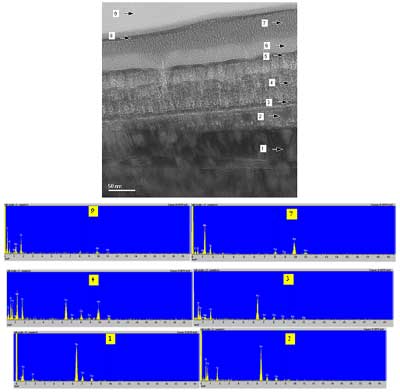

C涂层微观结构和组成对于微观结构和组成分析,使用技术的组合,包括扫描电子显微镜(SEM)透射电子显微镜(TEM),电子分散X射线(EDX)。摩擦学性质表征包括磨损率,摩擦系数,涂层基板粘附,硬度和模量测量。执行磨损测试的方法符合ASTM G133-02,使用直径为5mm的碳化钨球。使用5N的正常载荷,滑动距离为200米,行程长度为10mm。 涂层附着力测量粘合性的方法是ASTM C 1624单点划痕试验,其中200μM金刚石手写笔在涂层上移动,逐步增加LO在从基板上拍摄薄膜分层时,将AD和临界负载(LC3)记录,通过我们工具可实现的最大负载是30n。 涂层硬度使用微导入的涂料硬度和弹性模量如参考文献7进行测试。在该测试中,通过将增加的负载施加到预定值,将垂直于样品表面的压痕尖端被驱动到样品中。然后将负载降低,直到发生材料的部分或完全松弛。然后使用所得负载深度曲线来计算诸如硬度和弹性模量的机械性能。本文报告的数据基于维氏型压痕,施加的力达到涂层厚度小于10%的渗透率。从测试中获得的值是硬度和模量(在GPA中)。 涂层耐腐蚀使用在室温下暴露于15%HCl和70℃的10%NaCl进行耐腐蚀性分析。图6显示了暴露于15%HCl和10%NaCl的涂层的样品试样24小时。对在此期间可能发生的任何故障机制进行视觉和光学观察。另外,通过暴露于30天酸(1%H.)测试样品进行耐腐蚀性(1%H.2S)由独立实验室进行高压灭菌测试。 结果和讨论涂层界面的TEM成像研究了DLC-Si涂层和钢基体之间的界面,因为该界面对于防止在高负载条件下(如磨损和侵蚀)的膜层剥离至关重要,同时也防止在膜层损坏或穿透时的腐蚀咬边。图4a为基片与涂层之间界面(图4b中区域2)的高倍亮场截面TEM显微图。XRD图谱显示界面处的非晶态基体中存在一定的晶体结构,而梯度DLC-Si薄膜为非晶态(9区)。图4b为亮场TEM和相关的EDX分析,显示基片与层状黏附层之间的界面包含基片成分与黏附层成分的混合。铜是作为样品栅格由铜制成的伪影。该层状的粘合结构具有衬底和粘合层成分的混合,可使酸或NaCl暴露试验中的腐蚀性底切提供优异的粘合性,即使在粗糙上也可以(〜110μ在Ra)碳素钢基体中。

图4。(a)高mag。TEM显微照片和XRD图案。(b)明场TEM显微照片和相关的EDX光谱,显示基材涂层界面。 涂层横截面的SEM成像

图5显示了通过相同技术沉积的类似多层涂层的SEM横截面。在SEM播放图像中,颜色与原子序数相关,具有更亮或较高的具有较高平均原子数组成的较高区域。因此,最亮的区域是钢基板,然后是沉积硅前体的区域,并且用烃前体沉积最暗的区域,而中间亮度区域沉积着混合硅和烃前体。该SEM还显示出通过该涂覆技术通过基底缺陷获得的任何空隙和优异的覆盖率。

图5。钢基材上〜40微米膜的SEM横截面。 涂层性能涂层性能包括硬度、模量、划痕测试的附着力、摩擦系数和磨损率(在干、湿、磨料的膨润土泥浆环境中)如表2所示。显然,与未涂布的碳钢基材相比,顶部DLC涂层提供优异的硬度,COF以及磨损率。通常是高的sp.3.除了更高的硬度之外,含量DLC膜还具有更高的压缩应力,这可以限制这些膜的厚度。但是,我们能够将具有高硬度的涂层沉积,厚度高达80μM由于添加掺杂剂以及层状结构而表示涂层中的较低应力。 表2。杨氏模量和1020碳钢基材涂层硬度。模量和硬度是12英寸长管的长度的平均五次测量。还提出了磨损率和摩擦系数(COF)。

|

41. |

> 30. |

One hundred. |

171. |

14.6 |

2.7 |

0.05(干)

0.04(膨润土) |

|

DLC-SI. |

1.97E-06. |

1.56E-06. |

1020 CS. |

3.80E-05. |

3.40 e-05 |

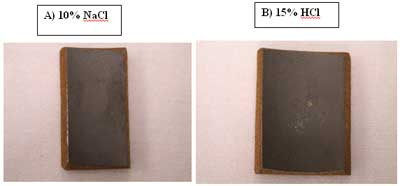

C金刚石碳涂层的岩体抗性通过在室温下在150°F和15%HCl下暴露24小时至10%NaCl溶液来测量耐腐蚀性。图6(a和b)显示了在暴露于HCl和盐水溶液后涂覆的1020cs样品的光学显微照片,显示DLC-Si涂层为基板提供了优异的腐蚀保护。这是因为DLC是化学惰性的,并且作为基板和腐蚀环境之间的物理屏障,提供涂层缺陷最小化。它也可以指出,没有腐蚀性的削弱罗克韦尔C缩进是故意违反涂层,或暴露的边缘看到削减部分,显示良好的附着力和涂料层的化学惰性,在衬底的界面,建议由TEM图像。

图6。涂覆的1020CS样品的光学显微照片暴露于a)10%NaCl B)15%HCl溶液24小时。 酸性型碳涂层的酸性高压釜腐蚀试验另一种涂层经过涂层的腐蚀试验是每条NACE TM0185标准的酸性高压釜。这是三相试验(水相 - 蒸馏水,有机相 - 二甲苯,气相 - 1%H.2S,85%CO2在高压下完成的14%甲烷)。图7显示了这种积极测试之前和之后的薄膜(进入,中间和出口膜)。可以注意到,涂层通过NACE标准试验,没有损坏或涂层发生涂层,并且在高压灭菌暴露之前和之后通过标准的67V针孔试验。该测试在石油和天然气工业中是众所周知的,作为耐腐蚀涂层的良好衡量标准。

图7。酸压试验前后的涂层及试验条件的详细说明 结论开发了一种新型中空阴极等离子体浸没离子处理方法,并用于在一英尺长的1020℃管内沉积含硅的金刚石状碳(DLC-Si)膜,其直径为1.75英寸。开发了一种层状涂层结构,包括具有良好的基材和涂层成分混合的改进附着力层,以提高涂层的附着力,而DLC表层具有良好的磨损和摩擦特性。数据显示,这种涂层为管道的内表面提供了出色的腐蚀保护。这种涂层技术的应用是在诸如石油和天然气,摩擦,井筒,井下管,钻孔夹等部件等腐蚀性性能改善等行业中的行业。 通过参考源文档可以提供一组完整的引用。 |