铝被认为是塑造未来汽车的材料之一。山茱萸有限公司被视为一种在应用铝挤出技术的创新者对汽车工业的应用。 铝和挤压由于其优异的挤出温度,铝特别适合于挤出过程。在该温度下仅发生少量的工作硬化,并且进行足够的热工作以改善挤出形状的冶金结构。 挤压过程在挤压过程中,一个圆柱体的固体金属(挤压锭)被转换成连续长度的均匀截面,通过强迫它在非常高的压力下流过模具孔板,而模具孔板的形状与所需产品相同。 挤出通常是热工作操作,加热金属以达到可塑性的最佳水平,尽管在某些情况下,操作可以冷却。 直接挤压工艺使用两种挤压方法,直接挤压和间接挤压。在直接挤压法中,这是唯一的方法Capral用于澳大利亚的用途,Die位于容器的一端,夹住锭料。RAM从相对端进入腔室,并且金属通过模孔向前驱动。 正常的程序是将一个钢锭送入压力机并挤压一定长度,留下一个被剪掉的对接。由于坯料与容器壁之间的摩擦,坯料的中心首先被挤压,在模板周围留下一个死区。 防止挤压过程中的污染还有一种趋势,即坯料的表层向内移动,穿过从动件的表面,并向下挤压截面的中心。如果允许这种情况发生,氧化物和其他污垢就会进入型材,导致挤压“缺陷”。由于这个原因,它被练习在这样一个点上停止挤压,以便在容器中留下废弃物。当移除对接时,可避免挤压形状末端的不良结构条件。 拉伸以拉直挤压件形状可能不是直的,因为他们离开压力机,所以通常是伸直前,被切割到长度。 当挤压是一种经济的生产过程挤压是经济的,通常与其他制造的金属形式竞争,特别是当要生产的项目是复杂的截面或不均匀的厚度。挤压形状几乎无限的可能范围使得许多最终产品的生产非常简化和经济,特别是当一个单一形状包含了在其他情况下必须通过机械连接、焊接或其他装配操作建立的细节时。 设计优势xtrusion过程挤出的形状可以设计成包含舌头和槽,卡扣,压力或滑动配合,自攻螺杆槽等成本节省功能。重要的是,挤出过程可以将金属分配到最佳优点,在比其他方法的更大长度的横截面确认中。 铝合金的可挤压性铝合金的可挤压性不同。一般来说,合金含量越高,强度越高,挤压越困难。挤压的易度随挤压强度的增加而降低。它随形状厚度的增加而增加,厚度均匀的形状最容易挤压。不对称的形状越不平衡,就越难挤出。 这是铝的一般可挤出性,即它只是铝挤出市场的巨大增长的配置。 挤压,具有成本效益的过程与其他生产方法所需的工具相比,挤压所需的“工具”——模具和其他元件——是相当便宜的,因此它们的初始成本可能更容易摊销。即使在相对较小的生产运行中,铝型材也可能比其他工艺更经济,特别是考虑到减少加工、精加工和简化装配所节省的二次成本。 由于他们在许多领域的额外优势,他们经常提供唯一的具有成本效益的产品解决方案。 模具开发费用所有的挤出机都有一套标准形状,没有任何工具成本被收取。这种形状通常可以直接通过铝中心和库存商店的出口。 对于任何其他特殊形状的生产,开发费用是作出的,其中50%的退款后,当规定重量的材料已购买从该模具在一定的时间限制。

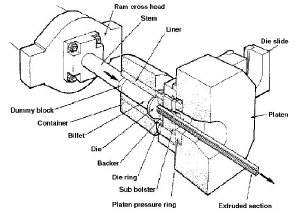

当需要新工具时的费用仅仅是对绘图办公室开发成本、模切、准备和所有辅助工具的热处理及其测试和校正的贡献。 这种图案仍然是挤出机的财产,并将通过他保持良好状态,任何其他客户都无法购买挤出机构。 挤出模具工具这种方式保存的模具数量是巨大的,所以如果一个模具没有使用3年,挤出机保留报废它的权利,通常在参考原始公司。对于客户来说,定期检查他们产品范围内任何过时的形状也是一个很好的姿态。 发展的水平是由形状分类和它的ccd决定的,可能会有很大的不同,但细节在供应商的数据手册中给出。 挤出的工作条件模具铝的挤出需要相当大的力,并且不容易在日常术语中可视化。这不仅在市场上造成了理解的问题,而是在挤出行业本身内。 挤压机的额定功率范围从1500吨到5000吨。这些力作用在不同直径的铸锭上,在模具表面产生的压力可以从每平方英寸25到30吨不等,或者更准确地说,今天是700到900 mPa。再加上500°C以上的工作温度和工作条件显然是艰苦的。 这意味着一块模具钢,不超过50美分硬币经常承载20吨的力。这可以被视为举起13福特猎鹰或4个完全成长的非洲公牛大象的力。即使是挤出的高合金的工具钢也最终磨损或弯曲,需要更换最佳设计的挤压形状。 挤出模具的设计如下图所示,模具由一系列后模和支撑架支撑,以便主压力机负荷(高达5000kn)转移到前压板上。

在离开模具时,挤压段的温度超过500°C。对于可热处理的合金,固溶热处理或淬火在生产线上进行,并通过水浴、水喷雾或强制通风来实现。在通过淬火箱的过程中,温度会下降约250°C,为了避免变形,在处理厚度变化较大的极薄型材时必须小心。 切削挤压愣解说挤压后,型材是引导下的桌子上的“拉”上的板条移动皮带。在完成挤压长度后,型材在压力机端被剪断,并通过偏心轴臂从板条带上提升。挤压然后由一个行走梁转移到“担架架”,在那里它被给予一个受控的拉伸,以消除微小的不对准。然后用碳化钨头锯将其切割成一定长度。 热处理状态挤出铝chromium的合金如果在T4固溶热处理条件下需要挤压,则在此阶段释放挤压。如果需要全强度时效材料(T6),则在释放前对挤压件进行淬火,然后进行沉淀处理(人工时效)。对于T5回火的材料,有限的冷却发生在压力机出口,但挤压然后直接通过沉淀处理而不淬火。 |