打算生产高清晰度聚丙烯(PP)模塑的塑料加工者现在有两个令人信服的理由使用含有肯的下一代澄清剂,米拉德NX8000。米拉德NX8000不仅可以在注射和吹塑产品中产生无与伦比的透明度,但现在也被证明通过减少加工温度和下循环时间来实现能耗的大量节省。

试验最近与领先注塑机制造商阿博格进行的美利肯已经表明,大约20%的总能量节省可以共同实现的,一些评估示出高达35%的节省。

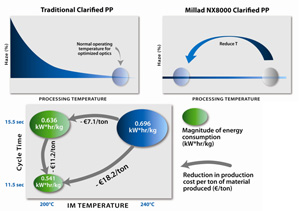

Milliken进行了一系列的试验,使用全电动Arburg机器,Allrounder 520 a,夹紧力1500 kN,生产一个多功能抽屉在两种不同等级的PP,熔体流动速率为25和60克/10分钟,都含有Millad NX8000。试验表明,通过将加工温度从240℃降低到200℃(同时保持冷却和总循环时间不变),机器及其辅助设备的总能耗降低了9%。由于冷却时间可以因此减少,循环时间可以提高几秒钟,从而使整个机器的能源效率提高22%。与在280C的温度下运行机器(这类树脂并不罕见)相比,节省了35%的能源。

在新的低温条件下,树脂粘度更高,需要更高的螺杆扭矩和注入压力,因此通过降低温度和循环时间所节省的能源远远超过能耗的增加。

试验涉及生产重量42克的抽屉。在生产运行中,使用60 MFR树脂,“标准”生产条件在240℃下需要循环时间为15.5秒;对于耗费一吨材料的运行,总能源成本为81.9欧元(114美元)(基于EU的工业能源的平均成本为0.1177€/ kWh(USD $ 0.1641 / kWh))。

将温度降低到200℃,将能源成本降低至74.6欧元/吨(104美元/吨),同时降低了温度,然后在11.5秒时优化了循环时间,使该图降至63.7€/吨(88美元/吨)。

欧洲和中东地区的技术客户经理Adam Newberry说:“我们从以前的评估中知道,传统澄清剂需要一定的最低能量投入,这通常相当于在处理过程中温度超过220℃,以确保完全溶解,从而在最终应用中发挥作用。”“Millad NX8000在PP中有更好的溶解特性,这允许使用较低的加工温度。”

PP中含有传统澄清剂,在较低的加工温度下,雾霾明显增加。Millad NX8000的溶解度对温度的依赖性要小得多,因此可以使用较低的加工温度。

通过使用较低的处理温度,转换器具有更少的热量以从最终部分中移除。这意味着它们可以降低冷却时间,从而减少整体循环时间,导致生产率提高。Millad NX8000的更广泛的加工能力不仅可以节省能源,而且还可以降低机器和劳动力要求。由于劳动力和生产成本是整体制造成本的主要贡献者,因此生产力的任何提高都会导致转换器的大量节省。

AllRounder 520 A非常适合这些类型的测试。其Selogica“能耗测量”功能允许机器操作员记录和分析运行注射成型过程的平均值和周期性功耗。某些过程修改导致对应的功耗值的变化。该数据允许实时优化机器的功耗降低,减少每个部分的能耗。

“全电动机器本质上是低能耗的,所以Allrounder 520 A为我们的试验提供了最低的基线,”Newberry说。“与液压机相比,降低这台机器的温度对总能源消耗的百分比影响更大,因为全电动机器的加热需求占总能源消耗的百分比更大。但就能源减少和生产率提高的绝对值而言,所有机器类型的结果可能都非常相似。”

在处理条件下创建新标准

Milliken认为Millad NX8000的潜力很大,为想要优化能源节省的客户提供“标准”操作条件的换档,而不会影响产品质量。“一些处理器可以在其生产设施中指定所有机器的最低处理温度,因为它们意识到它们直到现在地使用的澄清器的温度敏感性,”纽贝尔说。“如果熔体没有达到一定的温度,则最终部分可能出现朦胧,而不是达到其全光势。这导致了许多生产设施以低于最佳条件。”

“但现在Millad NX8000正在转移范式。通过切换到含有添加剂的树脂,因此消除了这种温度依赖性,现在可以专注于优化他们的最小温度和循环时间的过程,以便他们仍然可以获得用先前可实现高温操作的光学性质生产零件。“

“我们认为这一发展是时代的迹象,”纽贝尔结束了。“现在世界各地,利息正在节能,从艾尔堡等机器制造商使用高度可配置的混合动力和全电气注塑机,对想要提高其运营和成品的可持续性的加工商和最终用户。Millad NX8000提供了满足目标的最新方法。“

米利肯目前正与处理器直接合作,以帮助他们最大限度地发挥新添加剂的潜力,减少他们的能源账单,同时制造有史以来最清晰的PP部件。在随后的现场试验中,使用了不同的机器类型和部件设计,变频器在节能和循环时间方面都取得了成功,这证实了与Arburg最初合作时所取得的成果。