教授领导的研究小组Suman Das乔治亚理工学院的机械工程,设计了一个创新的,全数字的铸造工艺,使生产金属部分直接从计算机辅助设计(CAD)。

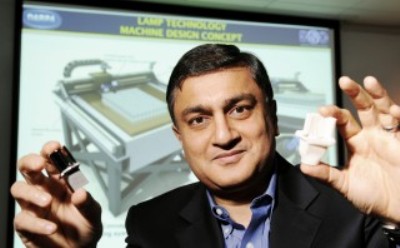

Suman Das,佐治亚理工学院机械工程学院的教授,显示一个陶瓷模具生产直接从数字设计使用大面积无掩模的光聚合(灯)技术。

Suman Das,佐治亚理工学院机械工程学院的教授,显示一个陶瓷模具生产直接从数字设计使用大面积无掩模的光聚合(灯)技术。

过程有可能使高度有效的和高效的生产过程方法后一部分转移到批量生产,并允许快速原型开发时间。

新方法关注这一过程被称为熔模铸造或失蜡铸造,一个部分是由将液态金属注入消耗品陶瓷模具。熔模铸造是利用生产精密零件在各种行业,包括电子、生物医药、能源和航空航天。目前,几乎所有的精密金属铸件使用CAD软件设计,指出Das。然而,接下来的一步是创建陶瓷模具,可用于部分。这涉及到一系列的六大程序,需要数以百计的工具和昂贵的精加工的死亡。因此,它是一个昂贵的方法,产生一些有缺陷的模具,以及浪费部分之前创建一个可用的原型。

大面积无掩模的光聚合(灯)技术是一种高分辨率数字过程由达斯和他的团队,其中包括一个设备,使陶瓷模具的CAD设计。流程安排100 - 1 /微米层另一个模具。然后,删除固化树脂和陶瓷炉中烧结。这导致一个完整的陶瓷模具中熔融金属像钛合金和镍基超合金倒产生更准确的铸件。团队有信心,他们的方法可以减少至少25%的成本,减少废物的数量超过90%部分,消除100%的工具。

来源:http://gtresearchnews.gatech.edu/