在法国中心的Venarey Les lames的生产设施中,Vallourec脐带公司演示了如何使用激光焊接生产具有高机械特性的管道,以减少壁厚。采用8kw co2激光(ROFIN DC 080)和型材焊接系统(PWS)ROFIN,这家工厂生产大约。每分钟10米激光焊管。

生产线

生产线

这些管道不仅仅是看得到的

Vallourec是世界领先的高品质钢管制造商,主要用于石油和天然气行业。仅仅几年时间,他们就发展出了石油工业的一个新分支。一个专门领域是所谓的“水下脐带”,即水下管道,作为各种介质的管道,如供应线、电缆或光纤。脐带缆是水下设备的重要组成部分,同时也用于在海上平台及其控制站之间传输流体、供电或信息。这些供应管道铺设在几千米深的海底,显然非常坚固,但人们对它们的实际制作过程知之甚少。2011年,该集团成立了子公司Vallourec脐带管(Vallourec Umbilicals),专门生产通过脐带管内部进行的特殊管道。

由于必须满足极端的需求,通过脐带管缆的管道通常是无缝生产的。它们的制造成本包括50%的材料成本和50%的生产成本。采用激光焊接工艺不仅可以降低材料成本,而且可以提高工艺性能。

这一切都取决于合适的材料

第一个挑战是选择合适的材料。通过海水等介质的管道需要具有极高耐腐蚀性的材料。欧洲杯足球竞彩防锈双相钢,即奥氏体和铁素体等量组成的不锈钢,具有高耐腐蚀和高强度的特点。由于其特殊的合金成分(25%的铬,7%的镍,4-5%的钼和0.3%的氮),所谓的超级双相钢在海上环境的腐蚀性介质中具有最好的特性。焊接过程中要注意飞溅和多孔性,以免影响管材质量。

从线圈到成品管

这些特殊的极高要求不锈钢管道也反映在生产线的复杂性和当杜兰,研发主管Vallourec脐,解释了各个生产步骤,有明确的承诺和多少能量进入这个项目。

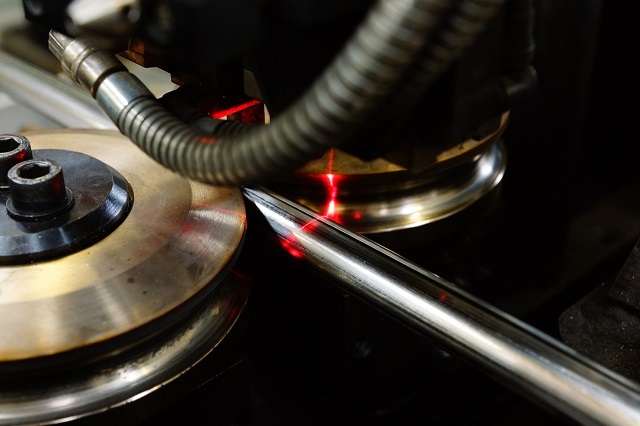

在生产的第一步,连续过程的材料直接来自线圈-个别线圈通过WIG焊接连接在一起。经过刮边处理后,不锈钢带通过辊式成形机成型,然后到达激光焊接区域。为了达到所要求的焊接质量,后续的焊接工艺要求将激光束准确的定位在焊缝的中间位置。ROFIN激光焊接系统,由一个8千瓦的CO2激光和型材焊接系统(PWS)组成,配备了一个传感器来检测焊接间隙位置,即所谓的焊接传感器。由于焊接传感器,即使在间隙位置和焊接位置的最小偏差都被检测和纠正,保持激光束在任何时候都精确定位,从而实现最高水平的工艺可靠性。

焊接后,进行在线焊缝热处理,确保组织均匀。当完成最后的涂刷过程,焊缝不再是肉眼可见的。

焊缝定位

整个制造过程——从线圈到成品管——由Vallourec控制,并借助各种非破坏性测量方法,特别是智能质量过程传感器系统。如果出现质量问题,应在相应的管段上做标记,切割并通过轨道焊接重新连接,然后再绕成连续管。一个高达2000巴(200万hPa)的压力测试结束了质量控制过程。

成品管的直径范围为16 - 40mm,壁厚范围为1 - 3mm。