帮助实现无差错的生产线是阿特拉斯科普柯的一个主要目标,其独特的机电系统使制造商更接近这一目标。通过将经过验证的机械工具与最新的无线和数字技术相结合,机电一体化提供了两个世界的最佳。

除了提供与标准机械扳手相同的可靠性、性能和易用性之外,通过确保更高的精度、可追溯性和质量保证,增加了监控硬件和软件,为整个生产过程提供了重要的价值。

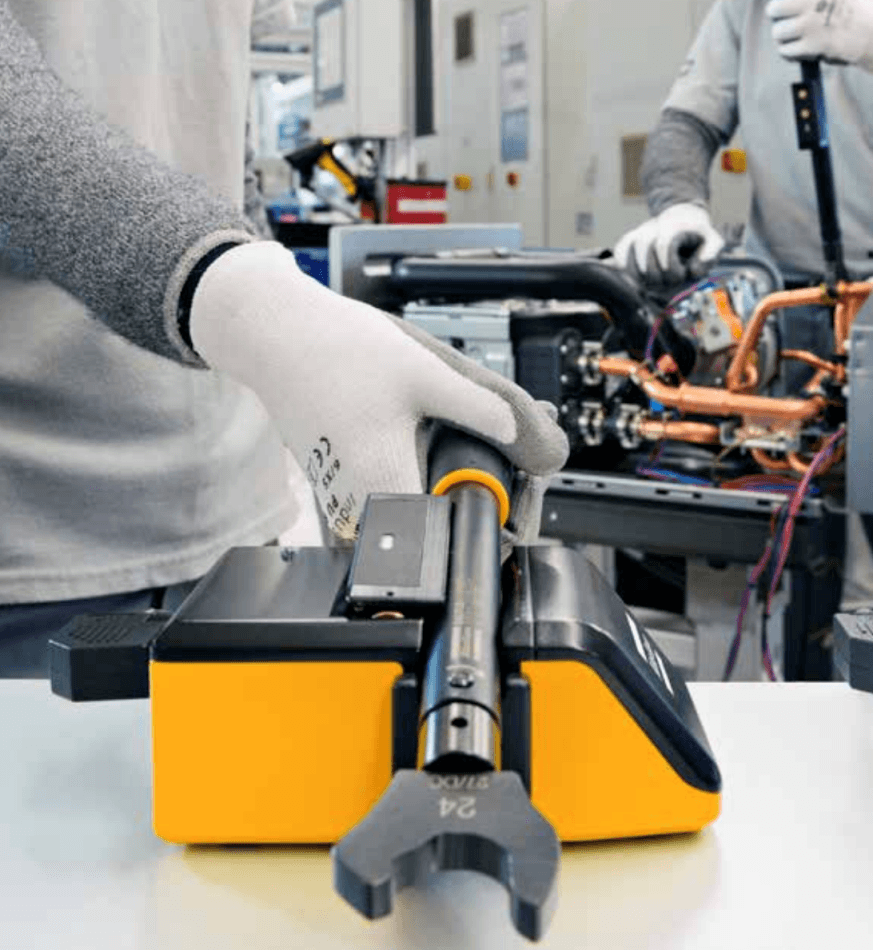

虽然仍作为标准机械扳手使用,但机械电子系统(MWR)为扳手添加了一个数字接口,有效地为实际工具建立了一个质量保证过程。MWR使扳手能够监测三个关键区域,即正确的角度、正确的扭矩以及作业者在最佳时间松开接头。当所需扭矩达到时,机电系统会给操作员一个清晰的物理指示(LED绿灯),正如它所基于的点击扳手一样容易使用。将拧紧数据无线发送到补充的Focus控制器,意味着任何故障都可以立即被识别,从而在它们成为成本高昂的生产问题之前得到纠正,所有的故障都可以被审计和追踪到一个单一的螺丝。它也可以用来验证所有要求的连接件是否存在和正确,避免丢失垫圈和检查螺钉质量。

机电系统使用陀螺仪信号来测量操作人员的运动,从而提高角度读数的准确性和改善可控的拧紧。通过缩小角度窗口,可以避免最常见的装配问题,如螺纹损坏、重打、过早关闭和扭矩超调,从而提高生产率和质量。

对于许多有多条装配线的制造商来说,灵活性显然是一个关键考虑因素。机电一体化可方便多达10个扳手的无线连接,以及可编程工作和两个扳手同时操作。

阿特拉斯·科普柯工具英国公司总经理大卫·安伯利在谈到机电系统的许多优势时说:

“我们的最终目标是在生产过程中实现零缺陷,具有100%的可追溯性。随着产品复杂性的增加,以及对以最低成本、最快时间获得更高质量的需求,制造商面临着将对生产的负面影响最小化的压力。

“Atlas Copco的智能连接装配理念专注于在所有装配过程中实现质量、生产率和可追溯性,作为这一理念的一部分,我们的机电系统旨在最大化生产率,提高客户效率,同时消除人为错误,确保操作人员的安全。”

来源:https://www.atlascopco.com/en-us