智能驱动技术是生产数字化和自动化的先决条件,因为它能够在“智能工厂”中实现网络化或自主生产流程,并使其保持运行。作为该行业的领先供应商,NORD DRIVESYSTEMS提供了领先的驱动器解决方案(硬件和软件),并为客户提供通信和应用专有技术,以实现其工业4.0环境的联网和连接。

来自NORD的智能网络驱动器可实现连续状态监测,因此构成预测性维护的基础

来自NORD的智能网络驱动器可实现连续状态监测,因此构成预测性维护的基础

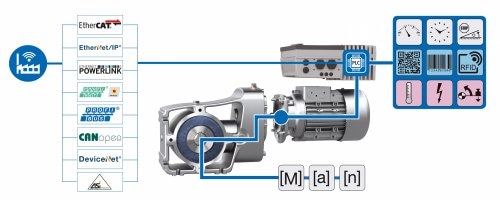

NORD DRIVESYSTEMS拥有未来的驱动装置,并为其客户提供智能数字化生产、先进的维护理念和新的服务。所有NORD硬盘都支持工业4.0,可以作为有源组件直接集成到世界各地的工业4.0环境中。实现这一点的先决条件是内部PLC作为分散的智能和广泛的通信选项。驱动装置与所有通用现场总线和基于以太网的协议兼容,并为传感器和执行器提供模拟和数字接口。由于驱动电子设备中的集成PLC,它们可以提供顺序和运动的自动控制,并减少中央控制系统的负载。除此之外,驱动系统是可伸缩的,因此它们可以在复杂性、数量和大小方面单独适应自动化应用。NORD驱动器已准备好集成到云中,并且可以连接到各种外部云系统。

行动而非反应

通过驱动电子设备中的智能PLC对模拟和数字数据进行快速、高效和全面的评估,构成了现代维护和维修概念(如状态监测和预测性维护)的基础。由于对现场水平、通信、传感器、过程数据和驱动器重要参数的连续监控,可以快速检测到与正常状态的偏差。因此,驱动器操作员有可能在损坏或故障发生前及时做出响应。以状态为导向的维修取代了基于时间的维修。这为用户带来了许多好处,例如提高了设备可用性,防止了计划外停机时间,改进了服务和维护计划,并显著降低了维护和维修成本。

虚拟传感器

目前,NORD正在研究使用虚拟传感器对油老化和齿轮电机状况进行无传感器监测。其目的是一种预测性维护概念,根据齿轮电机和齿轮油的实际情况,确定每个齿轮电机的最佳换油和维护间隔。为此,智能算法评估变频器的运行数据,并根据这些信息确定油温。如果没有外部传感器的硬件成本,可以非常可靠地确定机油老化和更换齿轮机构润滑剂的最佳时间。试验表明,试验中测得的油温能够可靠地计算出来。

诺德应用测试区

NORD DRIVESYSTEMS在汉堡附近的Bargtehide总部的内部应用测试区向客户展示了预测性维护、虚拟传感器、驱动网络和其他工业4.0概念的功能和机会。使用可扩展系统,可以实时测试各种操作模式和操作状态。齿轮电机和变频器可以进行检查,或者算法可以在实际条件下进行测试和验证。

资料来源:https://www.nord.com/cms/en/hp_home_UK.jsp