在发布给研究广场预印*服务器以供将来包含在内国际高级制造技术杂志,科学家报道了不同的纳米复合材料的准备Al-10cu/2.5Al2o3通过使用粉末冶金技术和热滚动二级工艺的组合,由2.5%氧化铝,10%的铜和不同的石墨烯(GN)重量比组成1.5%。

学习:石墨烯和热卷对铝基质纳米复合材料的微结构和机械性能的影响。图片来源:LuckyStep/Shutterstock.com

研究人员还评估了石墨烯含量对这些铝基复合材料的结构和物理力学特性的影响。

背景

在过去几年中,强度重量比已成为许多工业应用中的重要材料选择参数。由于其低密度和高特异性比率,铝金属已成为设计师的首选选择。

但是,其机械特性低,摩擦学品质差和热膨胀系数的增加限制了其在行业中的应用。文献中有许多报道讨论了石墨烯纳米片对铝基质复合材料的机械特性的影响。

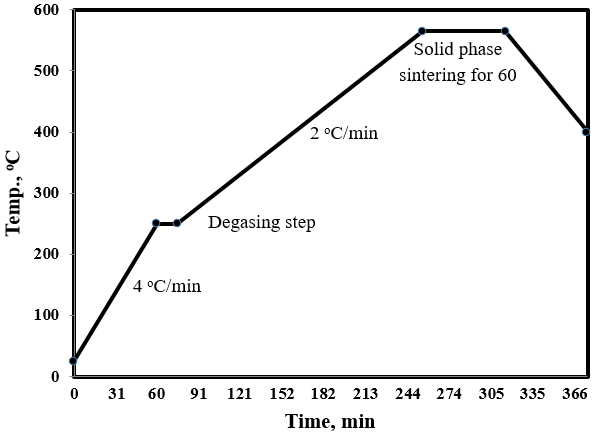

al-Cu-al的烧结循环曲线2o3/GR纳米复合材料在565°C下持续60分钟。图片来源:El-Bitar,T等人,研究广场

已知粉末冶金是生产合适的铝复合材料的最好方法之一。然而,纳米级成分的纳米计量成分增强了铝复合材料的物理和机械性能仍然是一个挑战。

这可以通过使用冶金粉方法与二级形成操作(如热滚动)结合使用来实现这一目标。但是,文献中有关于热滚动过程对使用粉末冶金方法沉积石墨烯/金属复合材料行为的影响的文献中的稀疏报告。

关于研究

在本研究中,研究人员合成了六个基于铝的粉末样品,包括纯铝,Al/10%Cu,Al-10%CU/2.5%AL2o3和AL-10%CU-2.5AL2o3/gns(0.5、1和1.5 wt%)使用粉末冶金方法,然后进行热滚动的次要程序。

机械合金铣削用于在5%己烷作为原始酸性酸的情况下使用10:1和12 mm球的球与粉末比例将组件混合45小时。之后,将样品按600 MPa压,并在真空烤箱中在565°C下进行1小时的加热。加热速度范围为2至4°C/min。

随后,使用各种实验方法研究了化学组成,硬度,机械磨损速率,抗压强度,电导率,形态和微结构特性以及滚动的铝纳米复合材料。

还展示了氧化铝,铜和变化的石墨烯比对基于铝的纳米复合材料的化学,物理和机械特性的影响。

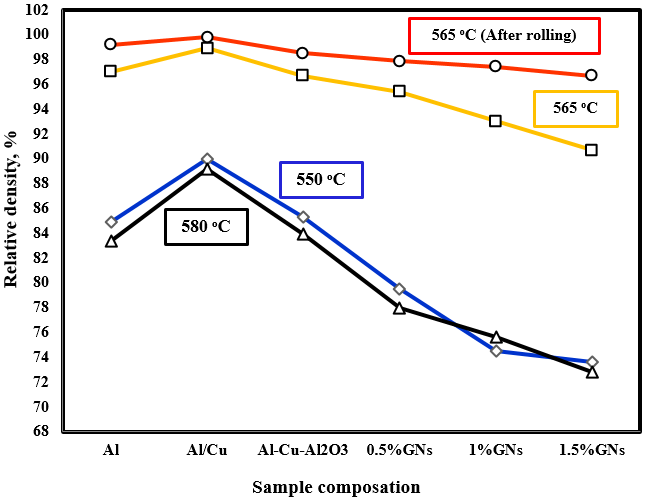

粉末冶金和热卷样品的相对密度。图片来源:El-Bitar,T等人,研究广场

观察

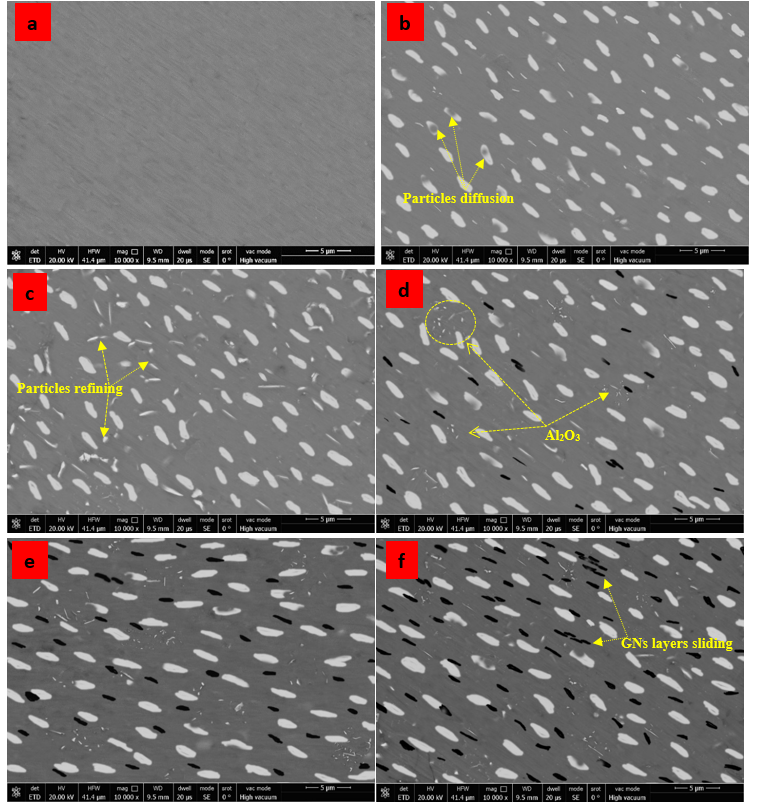

在这项研究中,观察到粉末冶金方法的理想制造条件为565°C和600 MPa 1小时。由粉末冶金技术合成的铝纳米复合样品的微观结构表明,具有少量石墨烯层累积的成分分布。

然而,滚动过程制造的样品的微观结构表明,所有元素的分布均匀分布,没有石墨烯薄片的积累,没有毛孔,并且与Al碱金属以及其他成分有效合并。

在X射线晶体学研究中没有发现外国元素,这表明CUAL的发展2铜和铝之间的金属间。没有证据表明石墨烯和铝之间的任何相互作用以创建Al4C3建立了碳化铝化合物。

滚动程序有助于去除石墨烯薄片的积累,从而消除了这些层之间的内部孔。这导致了样品相对密度的改善。通过添加氧化铝,铜和石墨烯高达1%,增加了冶金产生的铝样品的硬度。但是,它以1.5%的石墨烯降低。t

在滚动程序后,他在样品中的硬度降解增加了78.4%,这归因于去除任何内部毛孔或累积。由于对粉末冶金技术沉积的样品中的颗粒的完善和根除欧洲杯猜球平台,铝样品的刚度和抗压强度在加入氧化铝,铜和石墨烯后增加了铝样品。

滚动样品的微观结构。图片来源:El-Bitar,T等人,研究广场

结论

总之,这项研究检查了不同石墨烯比,氧化铝和铜对通过粉末冶金和热滚动方法合成的各种铝纳米复合材料的物理和机械性能的影响。使用粉末冶金方法来确定制造过程的适当温度,压力和烧结时间。

由粉末冶金技术制造的铝纳米复合材料样品表明,高达1%石墨烯比的物理力学和微观结构特性的一般改善。但是,在1.5%石墨烯中的结果是不利的,这归因于石墨烯积累的存在。在粉末冶金法之后使用热滚动程序时,与1.5%石墨烯有关的不利结果改善了。通常,在热滚动过程之前和之后,都发现微观结构是最佳的。

*重要通知

研究广场发布了未经同行评审的初步科学报告,因此不应将其视为指导临床实践/与健康相关的行为,或被视为既定信息。

资源

El-Bitar,T.,Nouh,F.,El-Kady,O。A.等。石墨烯和热卷对铝基质纳米复合材料的微结构和机械性能的影响。国际高级制造技术杂志(2022)。https://www.researchsquare.com/article/rs-1258597/v1

免责声明:此处表达的观点是以其私人身份表达的作者的观点,不一定代表AZOM.com的观点有限的T/A Azonetwork本网站的所有者和运营商。此免责声明构成了条款和条件使用此网站。