在最近发表在《杂志》上的文章中添加剂制造,研究人员讨论了通过基于高强度光刻的添加剂制造制造的陶瓷成分的快速烧结。

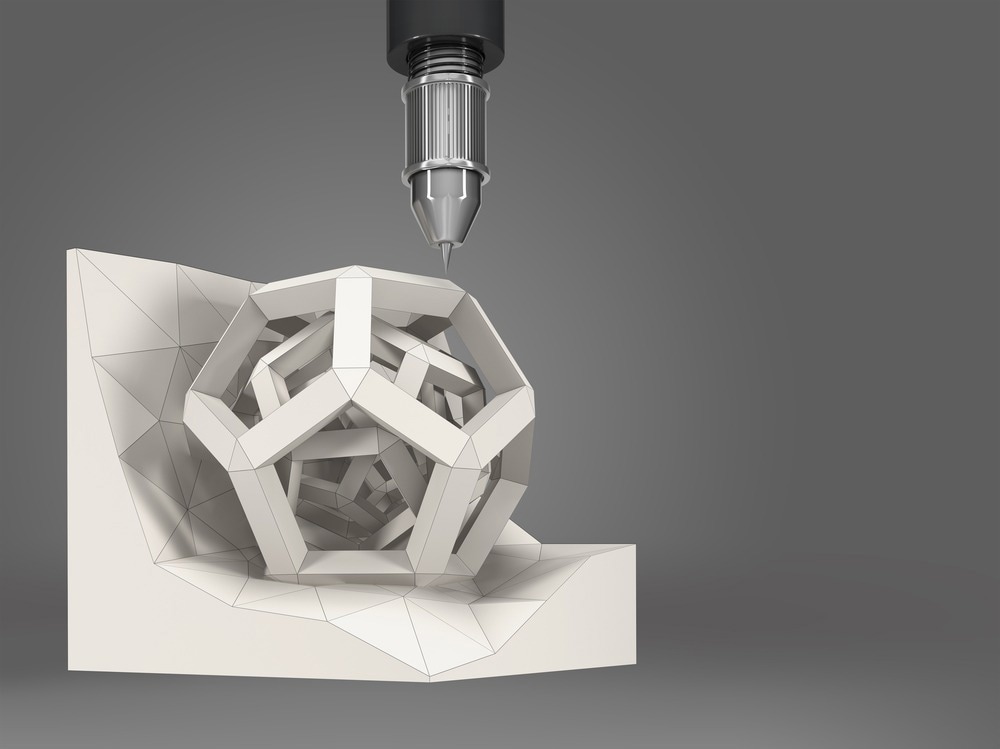

学习:具有快速烧结的陶瓷组件的高强度光刻添加剂制造。图片来源:iaremenko sergii/shutterstock.com

背景

随着陶瓷添加剂制造(AM)的引入,有可能揭示全新的或显着增强的解决方案,以实现最先进的汽车,环境,航空航天和生物学应用。在所有可用的AM过程中,基于光刻的陶瓷制造(LCM)目前是最著名的。

与最终的金属和聚合物AM过程完全巩固的输出相比,陶瓷的整个致密性需要烧结。烧结需要大量的时间和精力。到目前为止,在典型的烧结条件下,在常规炉中主要在常规炉中进行致密陶瓷零件的过程。因此,制造无孔,细粒陶瓷仍然很难,尤其是在使用传统的慢烧结方法时。

先进的烧结程序受到了审查,作为减少烧结时间和温度的一种手段,同时促进较少的总能量使用量快速致密化。最近,揭幕了一种称为超快速高温烧结(UHS)的方法。由于涉及大量的热梯度和相关的结构问题,UHS方法仅用于小型和极薄的标本。

辐射辅助烧结(RAS)是一种可用于烧结成分的有前途的技术。最近的发现表明,RAS如何促进无铅,亚微米尺寸的压电功能陶瓷具有更好的介电特性或氧化局部纳米陶瓷。然而,没有尝试使用RAS方法快速合并3D打印零件。

关于研究

在这项研究中,作者描述了一种使用基于光刻的氧化铝陶瓷添加剂制造,以快速烧结具有复杂形式的陶瓷组件,其形式为300-450°C/min。快速辐射传热用于控制致密化并限制晶粒形成,以创建高密集的细粒微观结构。与传统烧结的参考部分相比,810 MPa的高机械强度和4.3 MPa M的韧性1/2在两分钟内在1600°C烧结的添加性产生的氧化铝的含量优越。

该小组表明,辐射辅助的RAS方法可以在几分钟之内成功地基于增的氧化铝陶瓷,而不是数小时。修改了火花等离子体烧结(SPS)设置,以使复杂的几何形状(例如涡轮增压器发动机转子)烧结,而无需直接压力或陶瓷样品上的电流。这种烧结过程还产生了1μm尺寸的细粒度微观结构,密度为99%,并且能够快速烧结的复杂3D印刷物品,其能量输入为1 MJ,而传统烧结则为25 MJ。

研究人员研究了快速烧结处理的最高烧结温度和时间如何影响3D打印陶瓷的特征和微观结构演化。通过使用强辐射作为热传递机制的特殊来源,可以使3D陶瓷组件的快速烧结成为可能的微观结构和特征。

观察

为了打印氧化铝成分,使用的光敏悬浮液需要乘积为50%的聚合物粘合剂。在430°C左右去除粘合剂时,达到了约60%的绿色密度。停留时间为两分钟,陶瓷涡轮增压器发动机转子在最高温度为1600°C时固化。实现的相对密度约为97%。对于RS1和CS样品,韧性测量为3.8 MPa M1/2和4.3 MPa M1/2分别制作了。在1300至1400°C之间,由于体积扩散和低二面角而重新组织了晶粒。

在1600°C的较高温度和四分钟的较高温度时,相对密度增加到99%,平均微小粒径为1.5μm。较长的停留周期导致相对密度从68%增加到82%。虽然相对密度从停留时间的两个分钟增加到八分钟,但硬度的差距从23下降到21 GPA。晶粒尺寸在600 nm至1.5μm之间变化,在两分钟的最小停留时间和八分钟的最大住宿时间之间。在这种情况下,晶粒尺寸的影响超过了两个微观结构之间的密度几乎没有明显的差异。

根据脆性断裂的格里菲斯假说,随着晶粒尺寸的减少,强度显着提高。

结论

总之,这项研究表明,RAS是一种实用技术,用于加速通过3D打印产生的复杂形陶瓷的合并。该小组提到,RAS提供了增强的工程,以加强与3D打印搭配时用商用原料制成的尖端应用的密集和健壮的陶瓷体系结构。证明了其在保持其细粒度,同质和致密的微观结构且晶粒尺寸小于500 nm的同时,使其致密和烧结3D打印的氧化铝成分的能力。这比传统上烧结的陶瓷尺寸为5.3μm的数量级要好。

作者指出,这一发现为具有定制的微结构和特征的高度致密,结构化的陶瓷结构快速烧结铺平了道路。他们认为,这种方法可以与多种材料系统一起使用,包括电陶瓷,光学材料,磁性材料,薄膜,催化(多孔)材料和生物医学材料。欧洲杯足球竞彩

来自AZOM的更多内容:基于生物聚合物的水凝胶电解质是什么?

参考

Hofer,A-K。,Kocjan,A.,Bermejo,R。等。具有快速烧结的陶瓷组件的高强度光刻添加剂制造。添加剂制造,103141(2022)。https://www.欧洲杯线上买球sciendirect.com/science/article/pii/s2214860422005309

免责声明:此处表达的观点是以其私人身份表达的作者的观点,不一定代表AZOM.com的观点有限的T/A Azonetwork本网站的所有者和运营商。此免责声明构成了条款和条件使用此网站。