通过Chinmay沙里河2022年10月19日审核Susha Cheriyedath moran的。

通过Chinmay沙里河2022年10月19日审核Susha Cheriyedath moran的。

在《华尔街日报》最近发表的一篇论文先进的智能系统,研究人员开发了一个质量保证(QA)系统演示You-Only-Look-Once架构(YOLO架构意思)在电极表识别视觉检测缺陷。

研究:从电池电极制造自动视觉检测的缺陷。图片来源:Stokkete / Shutterstock.com

背景

由于大规模发展电能存储需求,能源存储解决方案,如电池现在变得尤为重要。改善生产过程与数字技术的策略来最小化生产成本高质量的细胞。早期的缺陷检测是提高制造业和电极质量的关键,避免级联影响后续生产阶段。

轧光和涂层过程可能导致明显电极检测机械缺陷。涂料应用会导致泡沫/针孔,城市群,污染物,或裂缝。生成高质量的电极,这些缺陷就像泡沫,必须减少或消除划痕,团聚体。在目前的研究中,使用YOLOv5深度学习模型来检测缺陷和画边框周围,以及标签和预测概率。这项技术的成功应用可能可能铺平道路的发展接近实时的反馈回路来确定最佳电极涂层参数没有缺陷。

![电极生产步骤的示意图。(30.] The first step in electrode manufacturing is slurry mixing where the raw active material is mixed with binder, solvent, and other additives. Coating and drying is the process of dispersing the slurry onto the aluminum (cathode) and copper (anode) metal foils and drying the coated material to evaporate the solvents. In the calendering step, the coated material is pressed onto the metal foil to provide the consistent thickness, porosity, and adhesion. Notching cuts the calendared electrodes into the right shape. Notching is the step in which individual electrode sheets are cut out of the electrode coil.](https://d12oja0ew7x0i8.cloudfront.net/images/news/ImageForNews_60251_16660007971466313.png)

电极生产步骤的示意图。(30.]电极制造的第一步是拌浆原料活性物质与粘结剂混合,溶剂和其他添加剂。涂料和干燥的过程分散在铝浆(阴极)和铜(阳极)金属箔和干燥涂层材料蒸发溶剂。在轧光步骤中,涂层材料压在金属箔上提供一致的厚度、孔隙度、附着力。开槽经过电极成正确的形状。开槽是单个电极表的步骤的电极线圈。图片来源:超,N。,et al .,先进的智能系统

关于这项研究

在这项研究中,研究小组进行了缺陷检测过程的三个步骤。开始数据收集过程,包括捕获电极图像组成的泡沫,聚集,划痕,衬托。其次是图像注释,然后通过一个自定义数据集的使用模型的训练。实验数据是亚琛工业大学eLab生成的。

涂层试验进行了涂层的速度1.0分钟1在100°C对流干燥温度室1和80°C室2。Cognex相机定位在882光学镀膜机是用于收集电极的照片。LabelMe工具用来画周围的边界框缺陷以及提供标签的类,然后利用训练YOLOv5模型。大约80%的数据被用于训练模型和剩余的20%的数据被用来测试模型的训练。

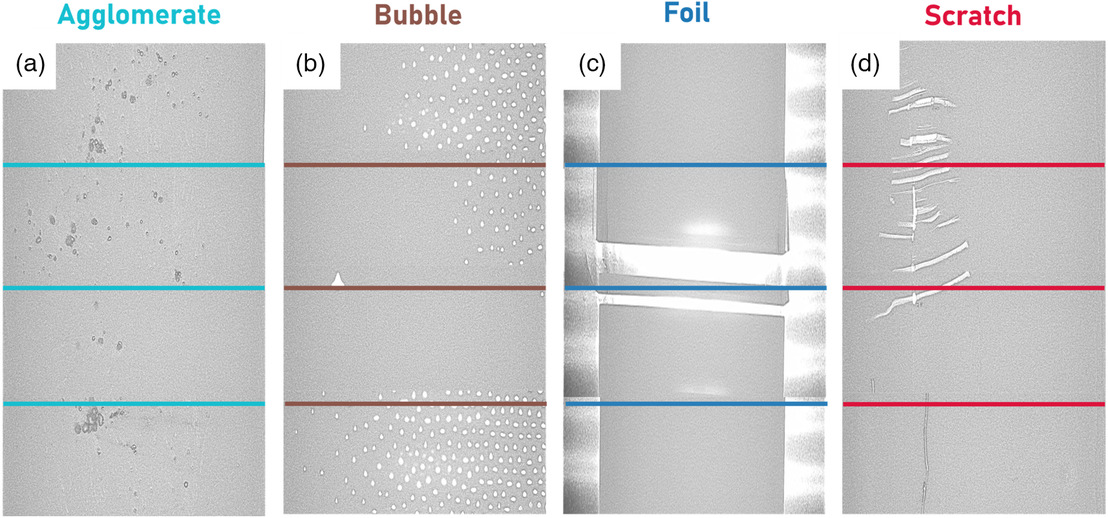

模范Cognex相机捕捉到的图像缺陷电极放置在涂布机:一)活性物质在电极表面的粗糙的积累被称为“结块”;b)一个洞在电极表面被称为“泡沫”或“针孔”;c)活性材料涂覆在金属箔和金属箔不是一个电极的一部分;因此,左边和右边的电极也被认为是一个缺陷,贴上“箔。”的开始和结束部分还包含电极箔;d)一条线在电极表面被注释为“。“行创建单独的图像和颜色被添加到区分每个缺陷类,即。,每个类别有四个图像。图片来源:超,N。,et al .,先进的智能系统

观察

后280时代,报道object-loss值是0.09和0.02,下降约49%和76%的验证和训练集,分别。验证和训练集,分别为0.00033和0.00036 cls-loss获得的模型。模型的类回忆和精度是84%和88%,分别指示一个强大的性能。此外,意思是所有类的平均精度(mAP)一起为88%,从而确定模型的检测的精度。单独的类记录98%的地图泡沫,团聚体映射为65%,90%地图划痕,99%箔的地图。在预测,模型达到一个推理时间为9.5毫秒。聚集,气泡、划痕和箔都预测的模型。

此外,建议模型可以确定空间缺陷位置在电极的表面,这是用于建立缺陷和输入参数之间的关系。错误并不是均匀地分布在电极的表面,和更多的缺陷在右边的照片明显,这可能是合成狭缝宽度的不精确对齐。这个输入参数和缺陷之间的联系可以作为预防方法减少电极缺陷在后续的生产。

划痕和团聚体展出的高斯分布在中部地区开发的电极,可以减少修改输入参数。模型也能够发现几乎所有的箔电极两端,但在图像的中心。此外,最常见的一种,经常使用技术,精明的边缘检测是用来识别缺陷的形状。由于锂离子电池的电化学性能与合并电极的质量显著相关,信息缺陷的形状和大小可以用于基于物理建模。

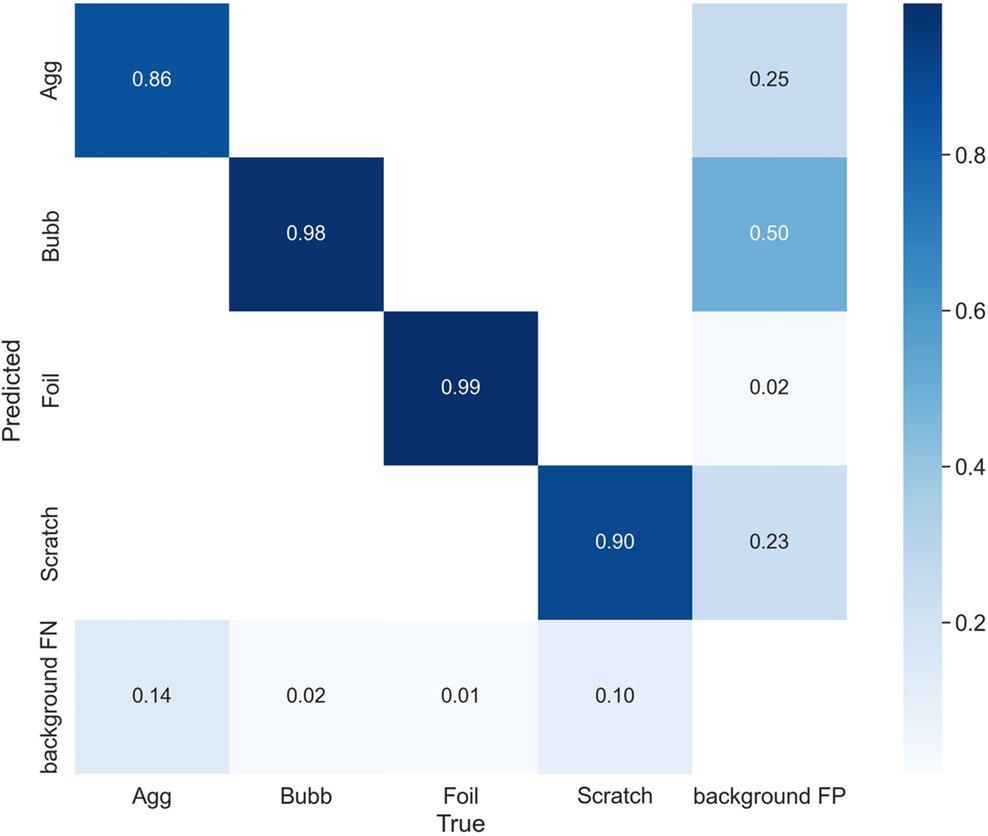

混淆矩阵显示缺陷的实际和预测类标签的真阳性(TP)对角线上和最后一列显示假阳性(FP)率。箔类实现了高度精度和召回。泡沫类获得召回相比精度高。几乎一致,而执行的模型预测聚结和划痕。模型的精度88%,召回84%,总准确率为75%。图片来源:超,N。,et al .,先进的智能系统

结论

使用YOLOv5总结,研究人员提出,基于深度学习对象识别系统,检测缺陷的初始阶段电极的制造过程。该模型准确地预测个人缺陷类动态(视频)和静态数据(图像),88%为合并后的类图。缺陷检测的模型能够在web 9米的速度1,从而减少时间和促进闭环优化与精确的缺陷定位。

研究者称,这项研究可能是一种预防性的策略,提高电极的生产质量。此外,使用surrogate-trained,快速准确,模型检测电池制造缺陷表明更快预防defect-causing系统状态。

参考

乔杜里,N。et al。从电池电极制造自动视觉检测的缺陷。先进的智能系统,2200142。doi.10.1002 / aisy.202200142

免责声明:这里的观点是作者表达他们的私人能力,不一定代表AZoM.com T /有限的观点AZoNetwork这个网站的所有者和经营者。这个声明的一部分条款和条件本网站的使用。